プリント基板や電子部品の保護が可能な

低圧封止成形材

- 防 水

- 防 塵

- 生産性

アップ - 環境配慮型

バイロショット®には以下の

バイロショット®には以下の

つのタイプがあります。

つのタイプがあります。

| 熱可塑性タイプ | 熱硬化性タイプ | |

| 材料形態 | ペレット | 粉砕粒状 |

| 射出成型機対応 | ○ | ○ |

| 射出温度 | 170~240℃ | 70~90℃ |

| 金型温度 | 25~40℃(冷却) | 150~180℃(硬化) |

| 冷却時間 硬化時間 |

20~60s(冷却) | 20~60s(硬化) |

| タクトタイム | 30~90s | 30~90s |

バイロショット® (熱可塑性タイプ)

は柔軟性の高い

低温・低圧成形可能な

ポリエステル系樹脂です。

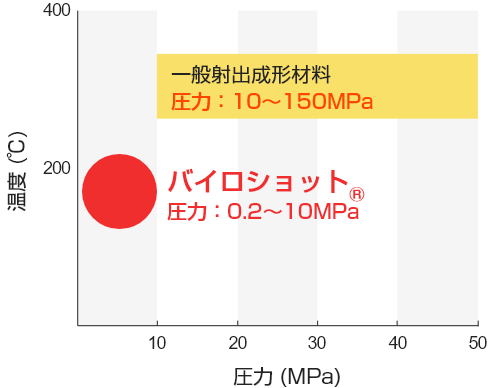

一般射出成形材料に比べ

低温・低圧で成形可能

バイロショット® (熱硬化性タイプ)

は高弾性率、低線膨張で

低温・低圧成形可能な

アクリレート系樹脂です。

トランスファーエポキシと比較したメリット

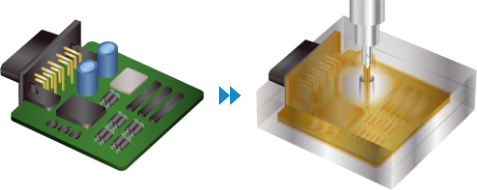

樹脂開発から金型製作~

試作対応~量産支援まで

「素材とソリューション」で

トータルサポートいたします

トータルソリューション体制

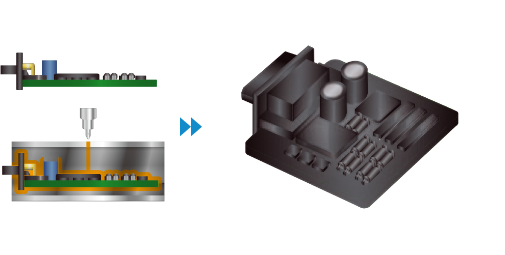

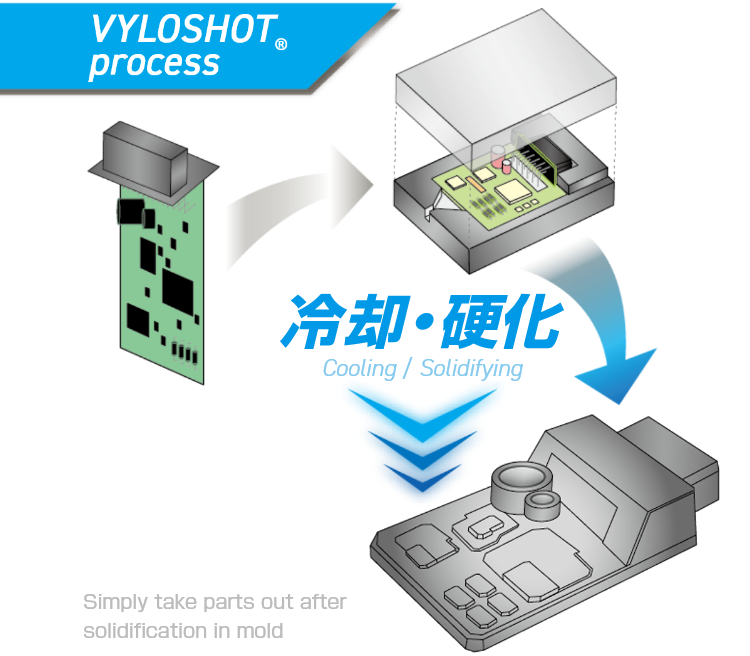

ポッティング材料の液状樹脂を注入するケースが不要なため、

ケースレスが実現できます。

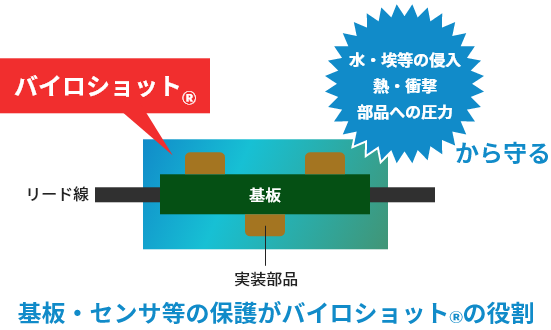

低圧封止成形の5つの特長

低圧成形により

電子部品への負荷を軽減

加熱溶融により流動しやすい材料のため『やさしく包む』ことで部品への圧力を最小限にできます。

小型化・薄肉化・

軽量化に貢献

封止に必要な樹脂量に抑えることができます。

樹脂量・部品点数の削減が可能

液体を注入するケースが不要なため、ケースレスが実現できます。

ペレット形状で取扱い性が良好

ポッティングのような液体管理の必要はありません。

小型成形機使用で

インライン化が可能

小型設備を使用すれば、アッセンブリ工程と一体化させ、封止工程をインライン化できます。

様々な形状に対応が可能です!

▼横にスクロールでご覧いただけます

| 成形形状 | 特長 | 代表用途 | イメージ図 |

|---|---|---|---|

| 全体封止 (オーバーモールディング) |

|

|

|

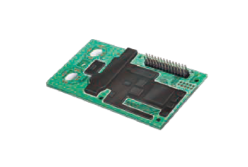

| 片面封止 |

|

|

|

| 部分封止 |

|

・制御基板 |  |

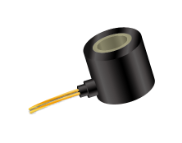

| ケース内注入封止 |

|

・センサー |  |

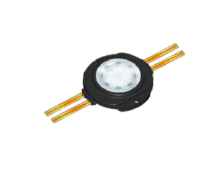

| ハーネスや 配線接続部の封止 |

|

|

|

| 繊細部品の封止・固定 |

|

|

|

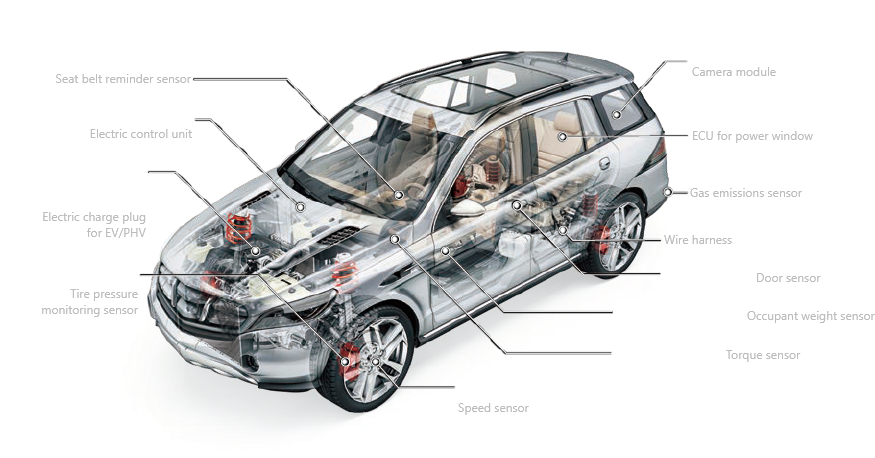

自動車における用途例

自動車用途に利用可能な耐久性を

持ち合わせています。

接着可能な基材例

Materials for good adhesion

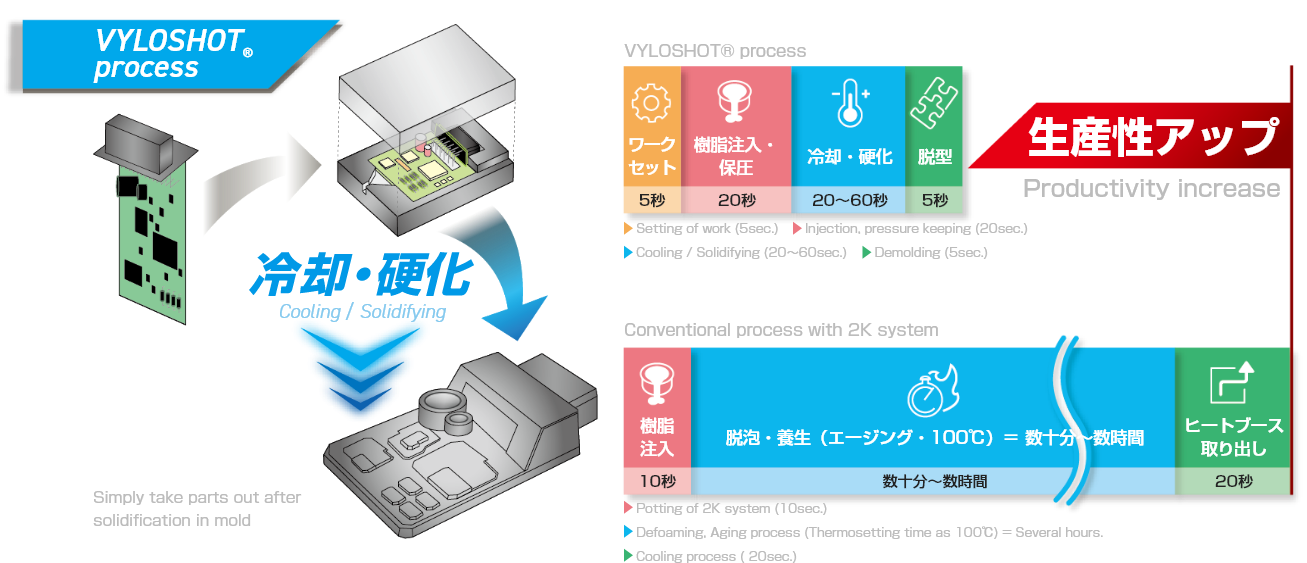

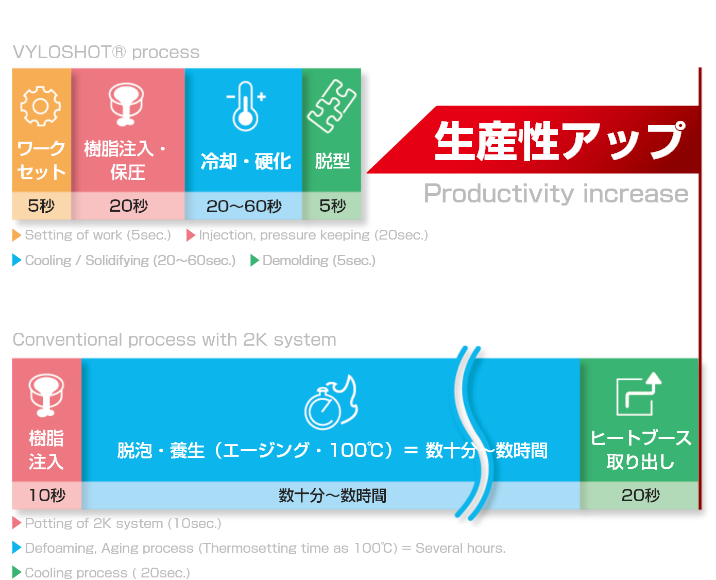

2液硬化系樹脂を使用するよりも短い工程が

実現できるため、

生産性アップにつながります。

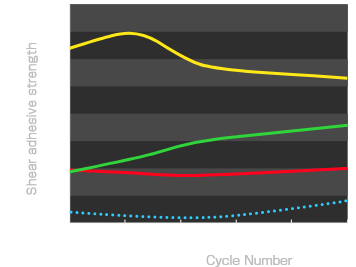

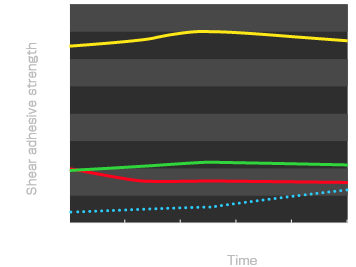

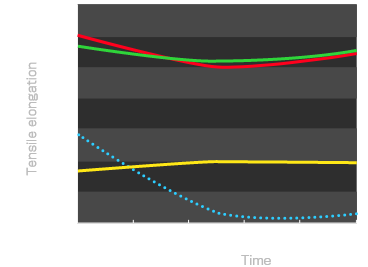

バイロショット® (熱可塑性タイプ)

の耐久性 (Durability)

GM-955-R02

GM-955-R02 GM-955-RK20

GM-955-RK20 GM-960-RK40

GM-960-RK40 ポリアミド系ホットメルト

ポリアミド系ホットメルト接着性 Adhesive [PBT (GF30%)]

1) ヒートサイクル ー40°C⇔105°C 30分サイクル

Heat cycle resistance

[ ー40℃⇔105℃ 30 minute cycle]

2) 耐湿熱性 85°C×85%RH

Heat/Humidity resistance

[ 85℃×85%RH]

機械特性 Mechanical properties

耐湿熱性 85°C×85%RH

Heat/Humidity resistance

[ 85℃×85%RH]

A社

コストダウン成功により社長賞を取ることができました!

B社

低圧成形により電子部品への負荷を軽減できることで、製造工程での不良品数が減少しました。

採用いただいたお客さまの感想を記載しております。