調理麺製造業各社

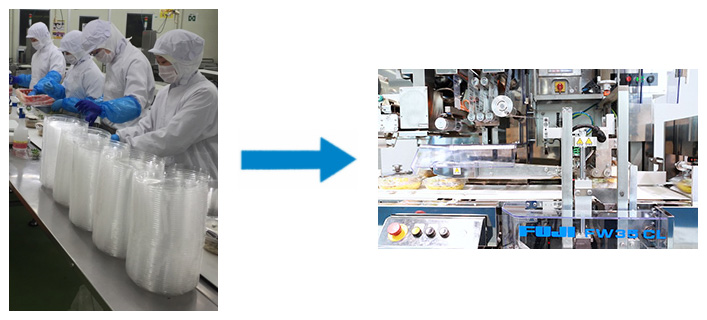

自動化・人員削減・環境対応・間違い防止と、課題は山積みで…

複数の課題をいっきに解決した画期的なソリューションとは?

解決

解決のポイント

コンパクトな自動帯ラベルシュリンク包装を実現したこと

共通化ラベル及びサーマル発色印字方式によるシールレスの実現

電子レンジ使用にも対応できるシュリンクラベルを実現したこと

この課題を解決したソリューションと5社のインタビュー動画はこちら

(2021年6月撮影)

優れた縦方向熱収縮性を持つシュリンクフィルムの開発とその包装機の開発!

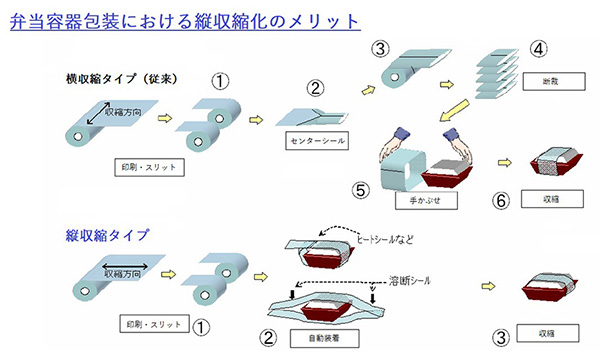

大手流通商社「伊藤忠プラスチックス(株)」と大手装着機メーカー「(株)フジパックシステム」は、自動帯ラベルシュリンク包装実現のために、様々なフィルムの検討及び装着機の開発の検討を行っておりました。東洋紡(株)は、簡易包装のニーズをいち早く汲み取り、縦方向シュリンクフィルムの開発に着手しておりました。調理麺の帯掛けシュリンク包装も提案用途の一つであり、下図のような内容で提案を行っておりました。

(補足説明)

横収縮タイプの場合、フィルム幅方向に収縮する事からセンターシール加工が必要。自動化の際はフィルム幅方向広げた状態になるため、装着機幅が広くなり設置面積が大きくなる。縦収縮タイプを用いれば、フィルム進行方向に収縮するためセンターシール不要で、装着機の幅も狭く出来て、省スペースとなる。

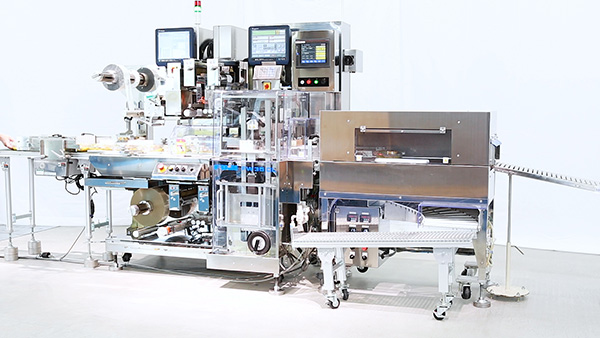

「スペースクリーン®」縦収縮タイプは、東洋紡(株)独自の製膜方法「T-M法」(横―縦延伸方式)を用いた熱収縮ポリエステルフィルムで、従来困難であった二軸延伸でありながら縦方向一軸に収縮する性能を実現したこれまでにないフィルムでした。別のアプローチで取り組んでいた3社は、お互いの足りない部分を補うような形で共同開発を行い、縦収縮フィルムを用いた自動シュリンク帯ラベル装着機を開発し、課題解決の下地が整いました。

(株)フジパックシステム製の自動シュリンク帯ラベル装着機

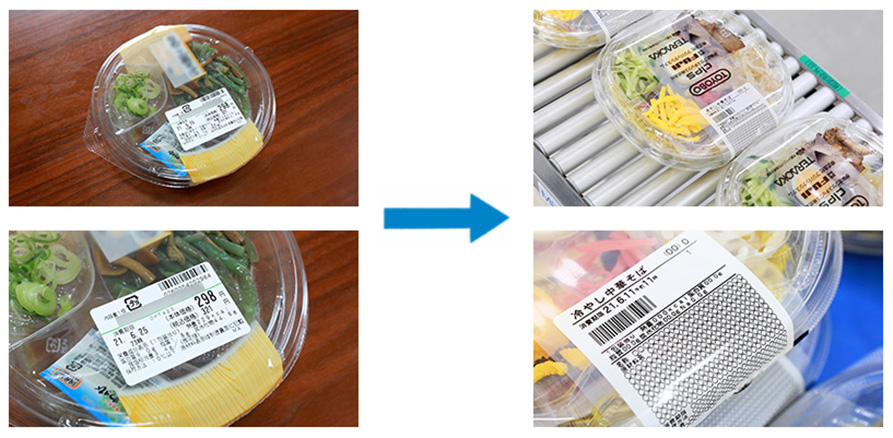

特殊フィルムにダイレクトサーマル印字を施すことによりフィルム共通化を実現!

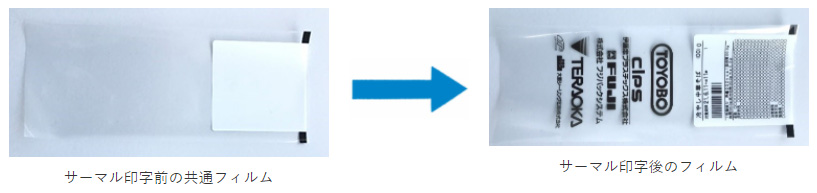

フィルム共通化のためには、フィルムに予め共通印刷を施しておき、商品名などを装着機上で可変印字する必要がありました。このために従来からインクリボン方式が用いられておりましたが、フィルムに転写したインクが剥がれることや、インクリボンの取り換え時間ロスの問題があり、課題となっておりました。

大手ラベルメーカー「大阪シーリング印刷(株)」と大手印字機メーカー「(株)寺岡精工」は、特殊加工と特殊ラベラー開発でフィルムに直接熱印字する「フィルムダイレクトサーマル方式」を開発しておりました。

この方式を今回のシュリンク包装に活かそうと取り組んでおりましたが、熱印字のための耐熱性と熱収縮性を両立するフィルムがなく、開発が行き詰っておりました。東洋紡(株)は「スペースクリーン®」縦収縮タイプと同素材で熱シールができ、且つ熱収縮を抑えた「オリエステル®SS」を開発しておりました。「オリエステル®SS」は、フィルム両面に印刷やコーティングの加工適性があり且つ片面に優れた熱シール性を持った特殊フィルムです。

このフィルムに特殊加工を施しダイレクトサーマル印字を実現、更にシュリンクフィルムと熱で接合することでこの課題を解決しました。(接合の仕方は次項に記載)

フィルムダイレクトサーマル印字により包材は集約され在庫圧縮に繋がり、シールレスで廃棄ロスも低減され環境負荷低減を実現しました。又シールレスで中身の視認性が向上、更に貼り間違いの撲滅及び画像検査機構によるチェック強化で間違い防止を実現しました。

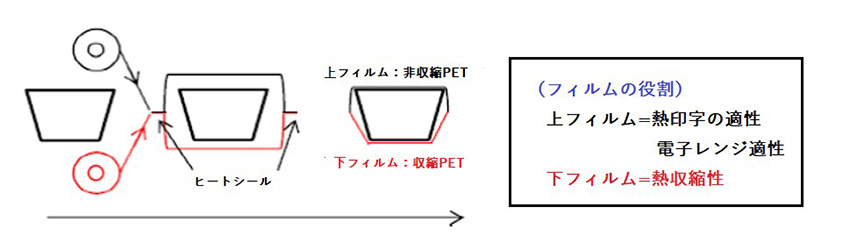

縮むフィルムと縮まないフィルムを組み合わせることで、電子レンジにも対応!

(株)フジパックシステムが開発した装着機は、下図のように2本のフィルムを上下から送り出し、連続的に熱シールする機構です。 上フィルムに「オリエステル®SS」下フィルムに「スペースクリーン®」縦収縮タイプを用いることで、縮まない性能と縮む性能を両立したラベルを形成し、電子レンジ使用にも対応出来るシュリンクラベルを実現しました。

今回の課題解決に対し、総合的に取り組んでいた伊藤忠プラスチックス(株)を中心に、業種の違う5社が知恵を絞り合い共同開発することで、同じ製造ラインで多くの品種に対応出来るスキームが出来上がり、完成されたソリューションを提供出来るようになりました。

課題解決と効果

1.人手不足解消

2.環境対応

3.間違い防止

今回、同じ課題解決のために多方面から取り組んでいた5社が最終的に共同開発で各社の技術・ノウハウを結集し、大きなソリューションを実現しました。

現在このスキームがコンビニ・スーパー調理麺・弁当類や宅配弁当などで広く使用されており、導入したユーザーからの評判も良く、今後も様々な用途への水平展開が期待されております。

この取り組みを経験したことにより、世の中の課題解決のためには、フィルム開発だけではなく、コンバーティング・包装機・印字機など様々な技術を組み合わせることや、それを取りまとめスキームを構築するマーケターの存在などの重要性に気付かされました。今後もこの事例のように、フィルム開発に留まらず、様々な企業と共同で取り組んで行くことを意識して、世の中の課題解決に役立つフィルムとソリューションを提供し、包装業界を盛り上げて行きたいと思います。

この課題を解決したソリューションと5社のインタビュー動画はこちら

(2021年6月撮影)

この課題を解決した製品はこちら

関係各社へのお問い合わせ先

伊藤忠プラスチックス株式会社 http://www.itc-ps.co.jp/

株式会社フジパックシステム http://www.fujipacksystem.co.jp

大阪シーリング印刷株式会社 http://www.osp.co.jp

株式会社寺岡精工 https://www.teraokaseiko.com/jp/business/food-industry/

※各ホームページお問い合わせ窓口まで