環境コラム

東北大学 吉岡敏明教授

講演会レポート【前編】

サーキュラーエコノミーを見据えたプラスチックの環境対応のこれまでと今、そしてこれから

東北大学 吉岡敏明教授

1988年東北大学工学部応用科学科をご卒業後、2005年から東北大学大学院環境科学研究科の教授、2014年にはプラスチック廃棄物の科学部資材での再資源化研究で文部科学大臣表彰、2020年には廃棄物浄化槽分野の研究開発にて環境省環境大臣表彰。

2021年度プラスチックの持続可能な資源循環と海洋流出制御に向けたシステム構築に関する総合的研究のプロジェクトリーダー、環境省バイオプラ導入ロードマップ検討会座長などを歴任。

東北大学大学院 環境科学研究科 自然共生システム学講座 資源再生プロセス学分野 吉岡研究室 webサイト

http://www.che.tohoku.ac.jp/~env/

プラスチック資源循環戦略

工業化学出身で化学プロセスの技術開発、化学反応を使ってリサイクル、自然循環、環境浄化などでの貢献を果たしていこうと研究を行ってきました。学位論文がケミカルリサイクルで、例えばPETをモノマーに戻す、あるいは汎用樹脂の化学基礎原料化について、いわゆるソルボリシスのような亜臨界状態で反応させるといったことを中心に研究を進めてきました。

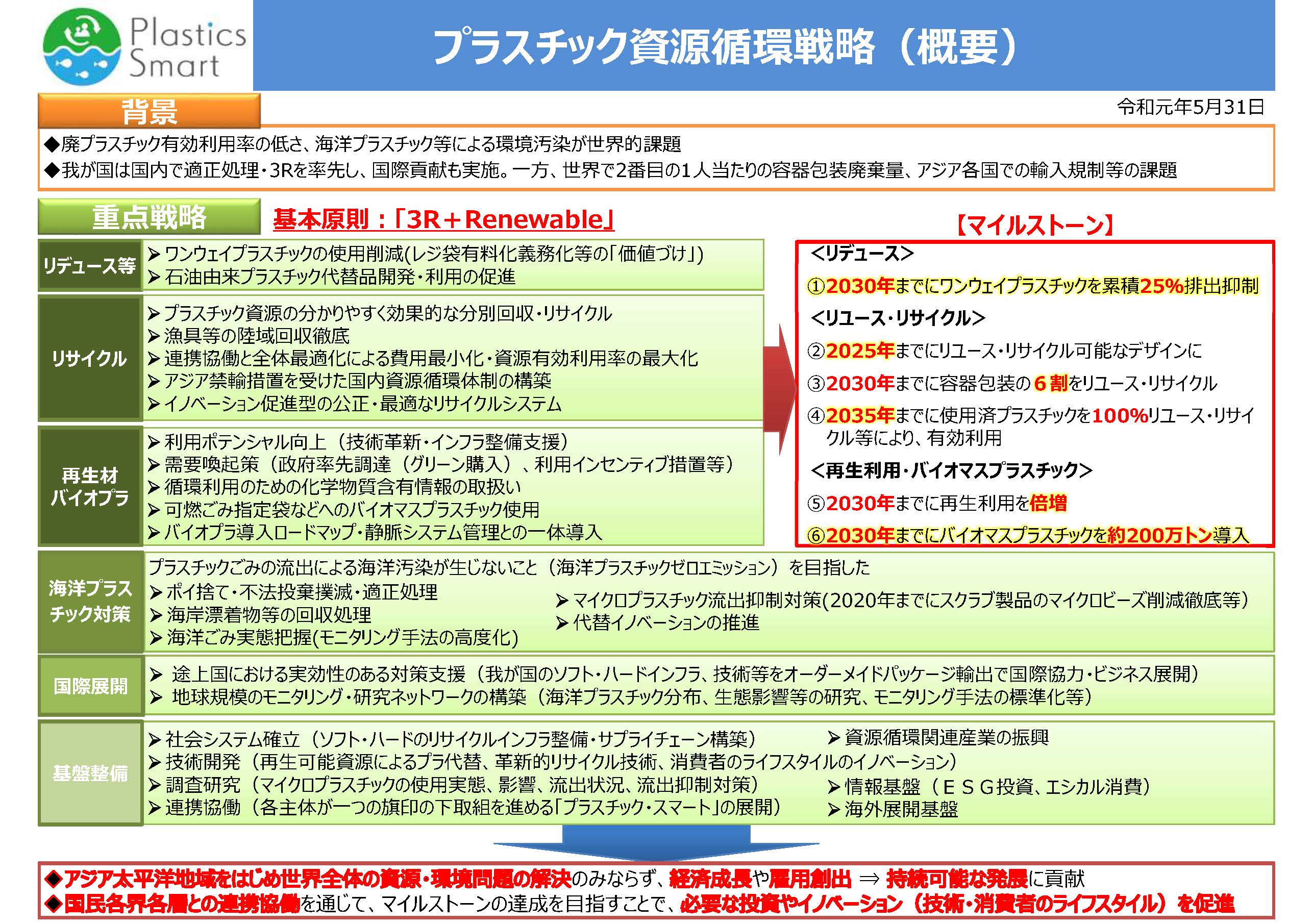

プラスチック資源循環戦略を作るときの委員として加わらせていただきました。マイルストーンとしてまず目標値を決めて、そこからどうやって高い目標に目指して進んでいくのかというところがこのマイルストーンの大きな特徴と思います。バイオマスプラスチックの量については高い目標を挙げているのと併せて、リサイクルを徹底的にやりましょう、というところがその前提になっています。

引用:https://www.env.go.jp/press/files/jp/111746.pdf

海外、日本のプラスチックリサイクルの状況

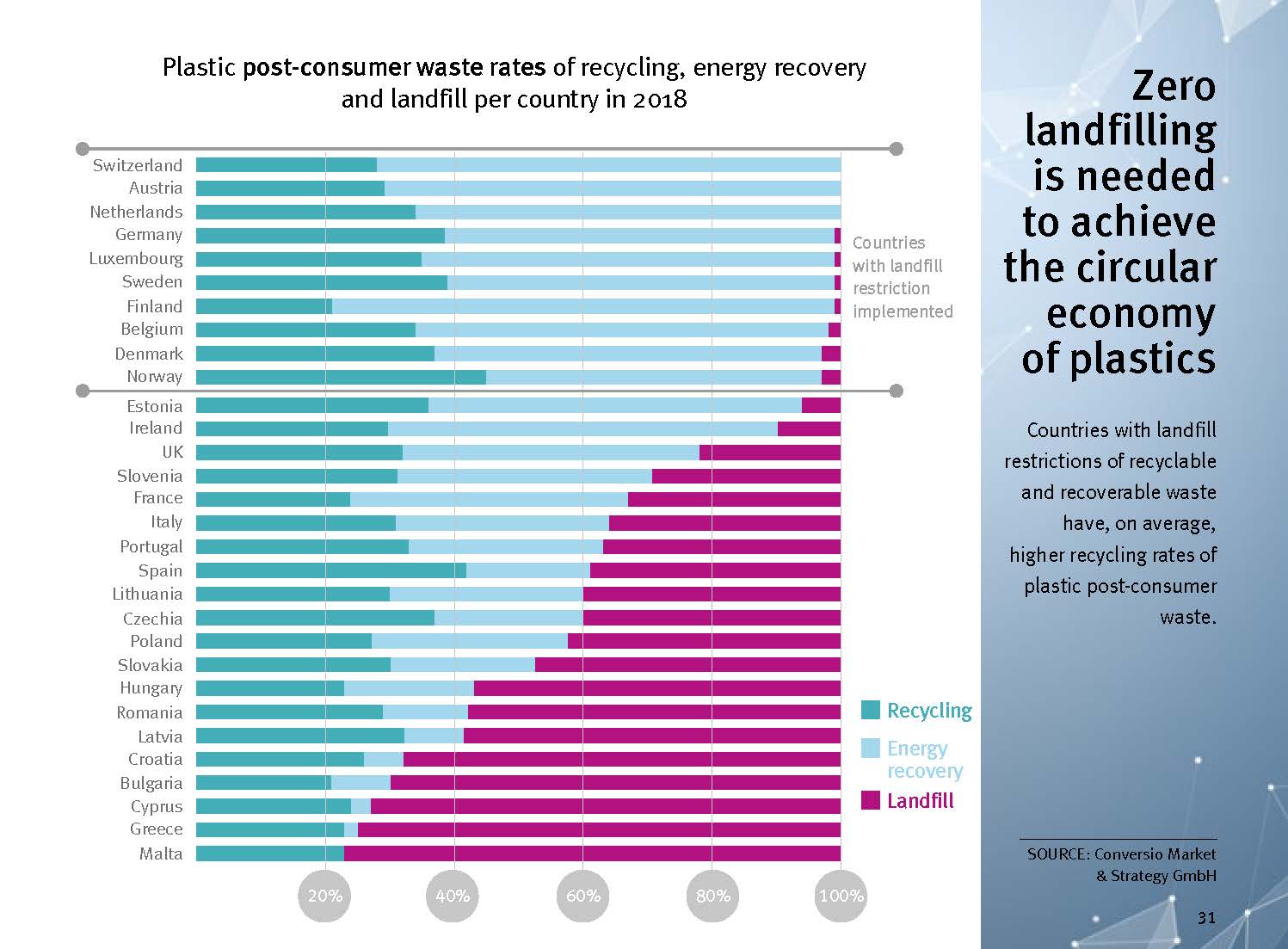

ヨーロッパにおけるプラスチック廃棄物の処理はエネルギー回収(日本でのサーマルリサイクル)、埋め立てのほか、マテリアルリサイクルというのが中心ということは非常に知られていますが、実際には、マテリアルリサイクルされている量は、30~40%となっています。埋め立てをしない前提の国以外では、かなりの量が埋め立て処理されているのが分かります。日本はリサイクル、エネルギー回収、埋め立ての比率を見ると、リサイクルは頑張っても4割ぐらいが関の山です。これをどこまで高め続けるのかというところが、日本だけではなく世界も含めて非常に重要な部分であろうという認識でおります。

引用:Plastics Europe, Plastics - the Fact 2019

脱炭素化とバイオプラスチックの導入イメージ

近年では、化学をやっている人間からは言葉として違和感は非常にありますが、「脱炭素化」ということが非常に強く叫ばれるようになってきています。それと同時にバイオプラスチックをどのように導入していくのかを含めた基本方針が先程のバイオプラ導入ロードマップとなります。

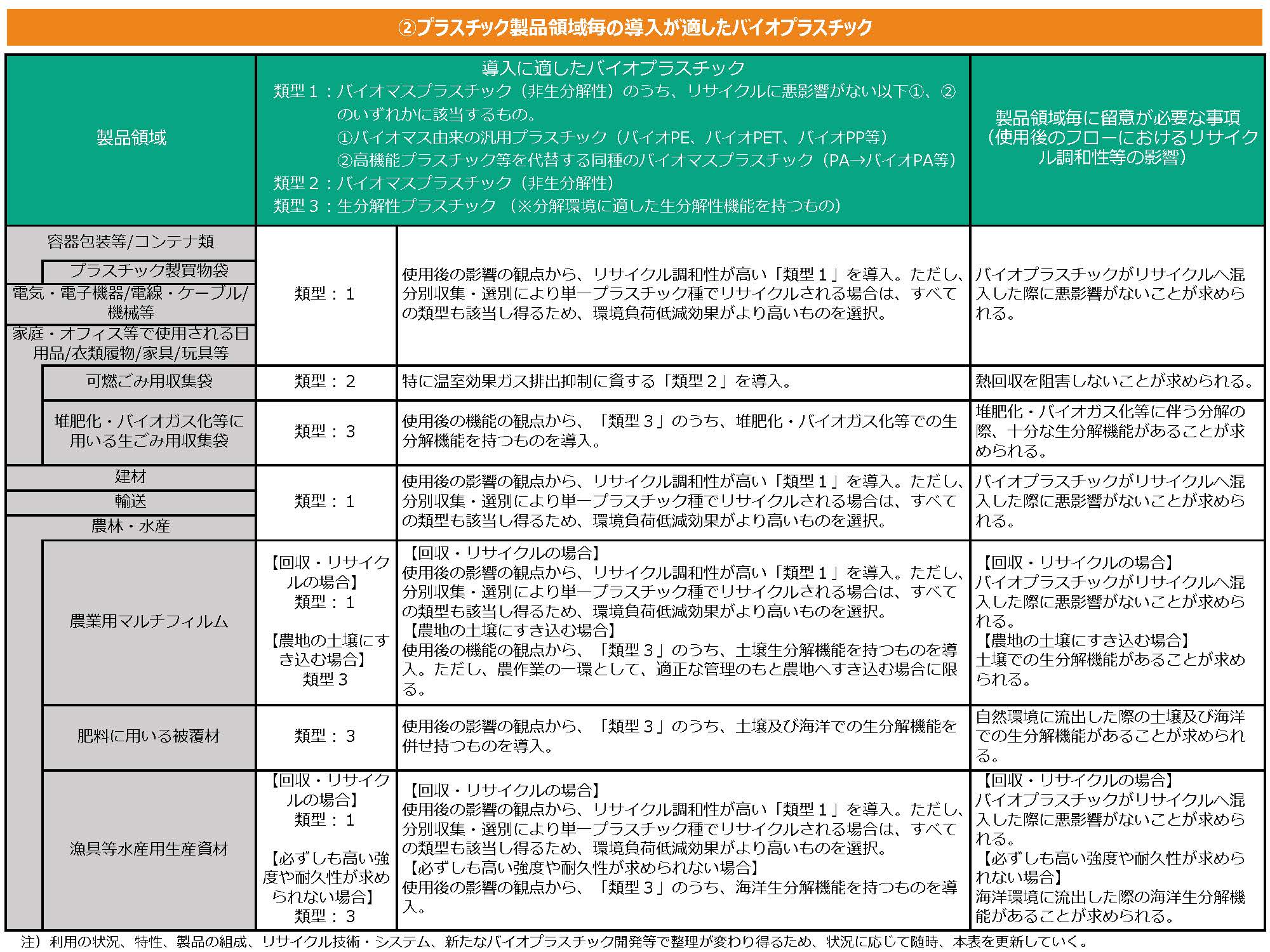

導入イメージがおそらく大事であろうと私は思っており、類型化を行っております。類型1のバイオプラスチックとしては非生分解性かつ既存リサイクルの足かせが低い、いわゆるバイオPE、バイオPET、バイオPPなどの汎用プラスチックなどです。類型2のバイオマスプラチックは、その他の非生分解性プラ、類型3として生分解性プラスチックで自然環境に適した分解性を持つもの、としています。それぞれの類型に応じて、どういうところで使用するのが社会的にアグリーされるのかを考えるための類型化ということになります。いわゆる3R(Reduce、Reuse、Recycle)を大前提に置きながらも、リサイクルなどが難しいもの、経済的な観点から見て無理があるものはバイオプラスチックを使用してエネルギー回収を行うということもあるし、例えば、農業用マルチなどのようにそのまま環境中に出てしまうものについては環境影響がないよう生分解性のものを推奨して行く必要があるでしょう。類型1のものでは回収するというところが当然の選択肢になりますが、土壌に漉き込むような場合には類型3のものが必要です。海で使うという場合にも同じようなことがあります。このような類型化をしているというところが、ロードマップのポイントです。

引用:https://www.env.go.jp/council/03recycle/20210128_s4.pdf

リサイクル

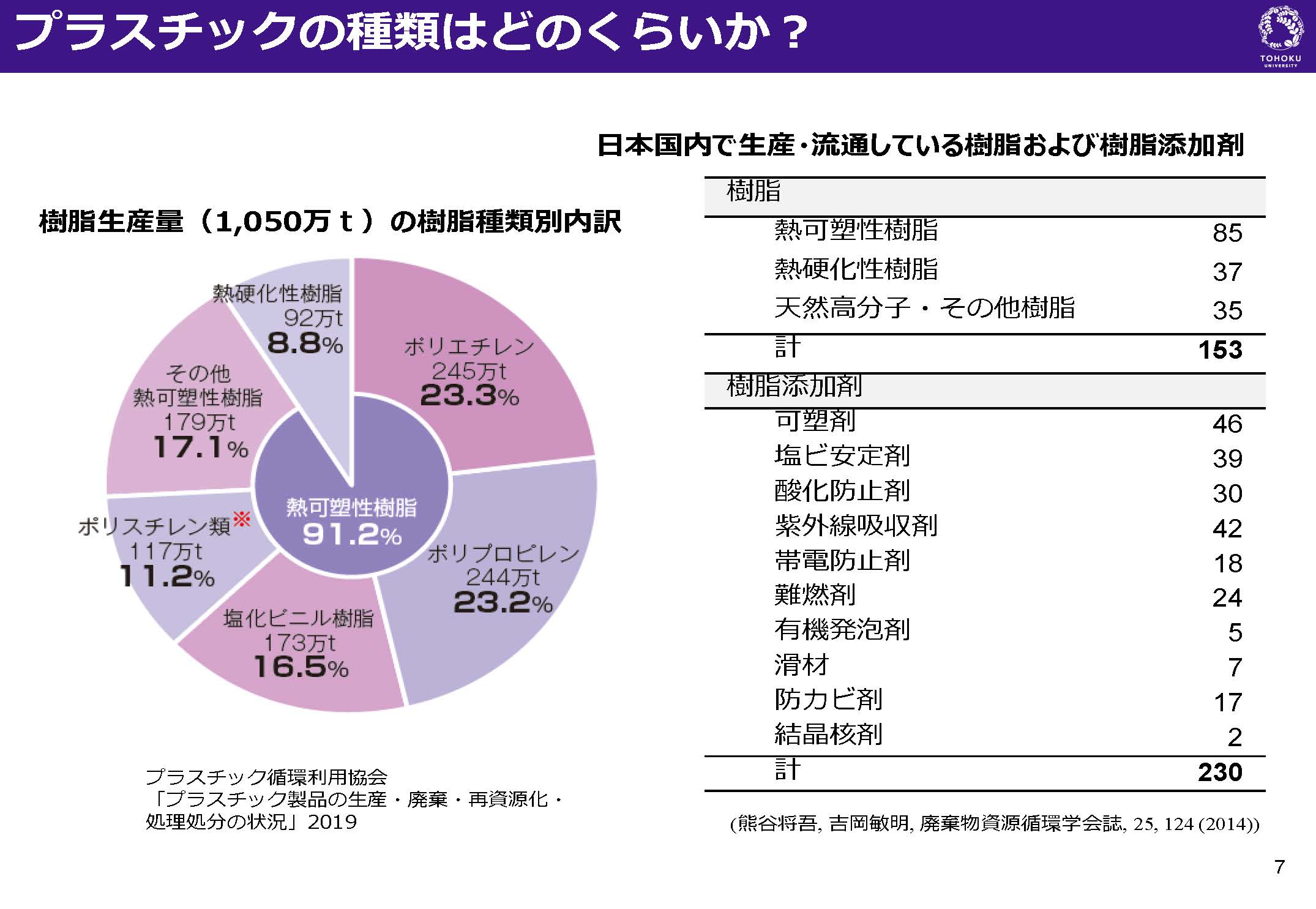

プラスチックというものは、圧倒的にPE、PPなどの汎用樹脂が圧倒的な量を占めますが、2019年時点で国内において使われている樹脂は153種類あります。非常に多くの樹脂が世の中にはあって、それが市場で使われています。リサイクルの効果を高めるためには、生産比率の高い汎用プラスチックをどのようにリサイクルしていくのかということが大事ですが、様々な樹脂から製品が構成されているというのは頭のどこかに入れておいたほうがよいと思いますし、それぞれの製品の中には各種の添加剤が様々な配合比で入っていることから、世の中で使われているプラスチック製品は無限大あるといってもいいでしょう。この中で、マテリアルリサイクルにより再利用できるもの、あるいはもうマテリアルリサイクルを行うには限界があるようなものなどが出てくると思います。そういうものを含めて、プラスチックの循環、究極的には炭素の循環をどう考えていくのかというところが大事になっています。

引用:熊谷、吉岡、廃棄物資源循環学会誌、25、124(2014);プラスチック循環利用協会「プラスチック製品の生産・廃棄・再資源化・処理処分の状況 2019」

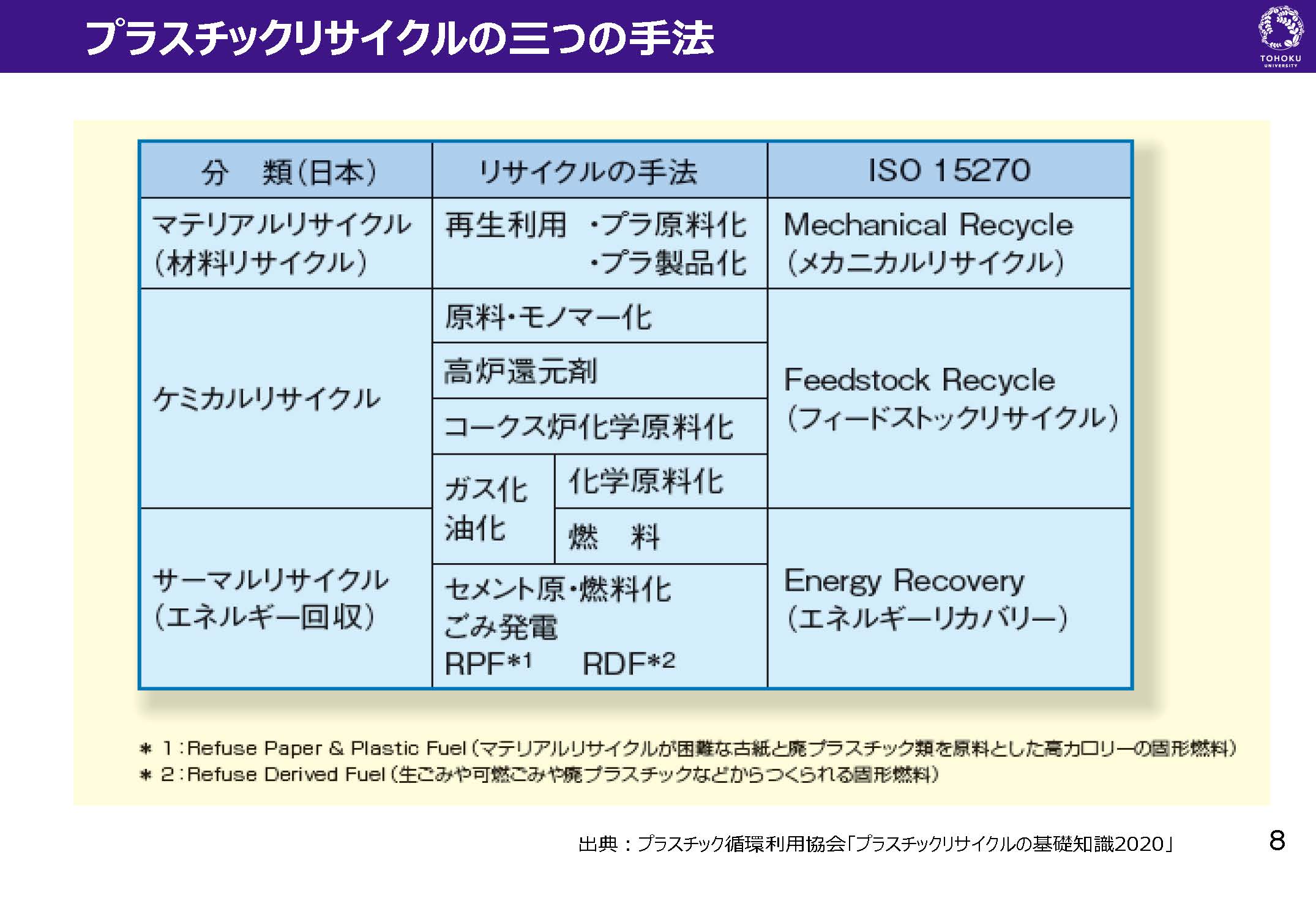

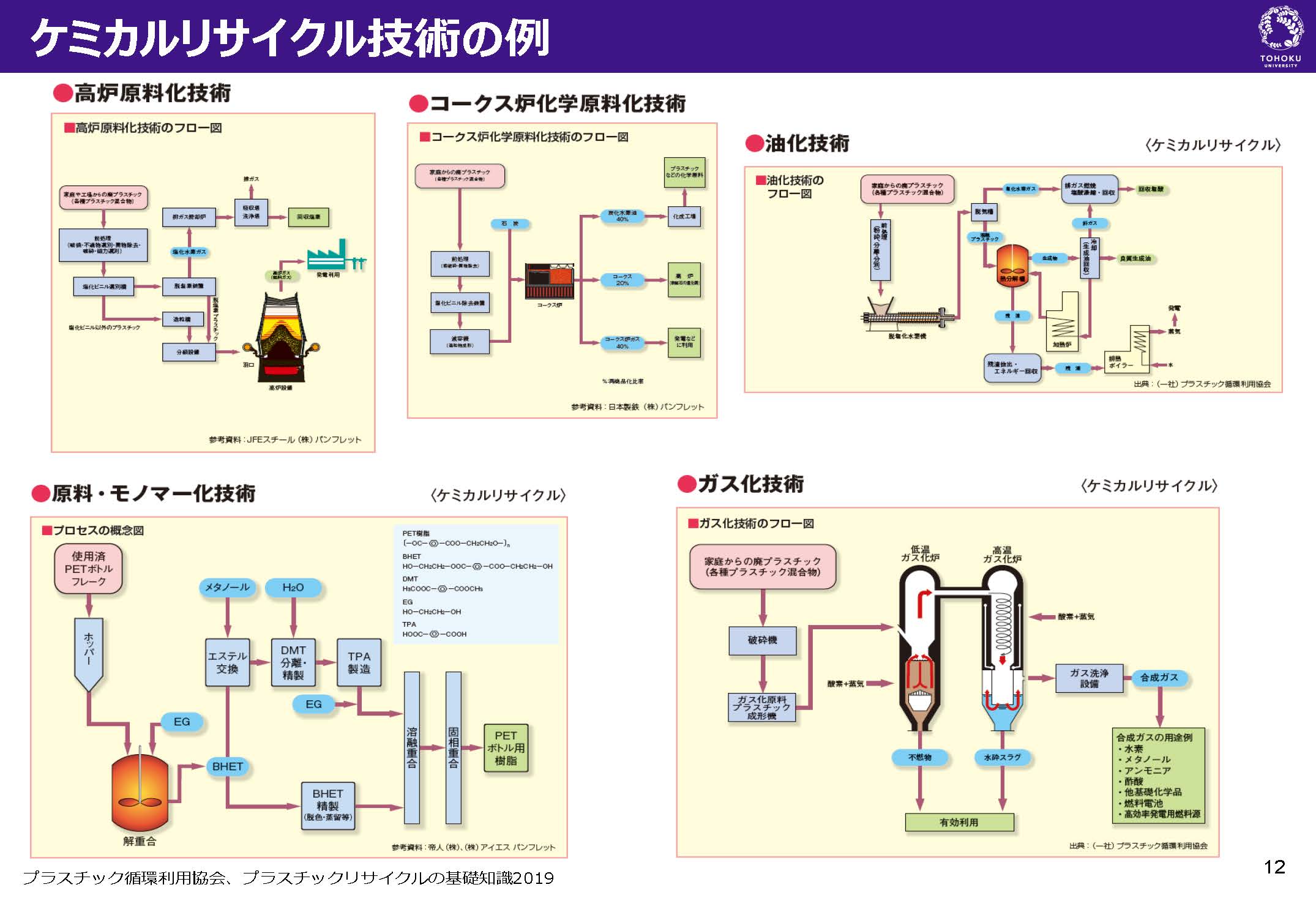

リサイクルの手法としては、マテリアルリサイクル、ケミカルリサイクル、エネルギー回収があります。ケミカルリサイクルとして、日本では高炉還元剤など鉄鋼分野やガス化にかなり頼っている部分もあります。油化もありますが今ではほとんどやっていない状況です。エネルギー回収ではRPFなどがあります。何が良い・悪いという優劣はなかなか付きにくいところがあると思います。ただ、それぞれの手法について、得意な樹脂・製品と不得意な樹脂・製品があるということは知っておく必要があると思います。

引用:プラスチック循環利用協会「プラスチックリサイクルの基礎知識 2020」

海外の廃プラ輸入規制と今後のリサイクル

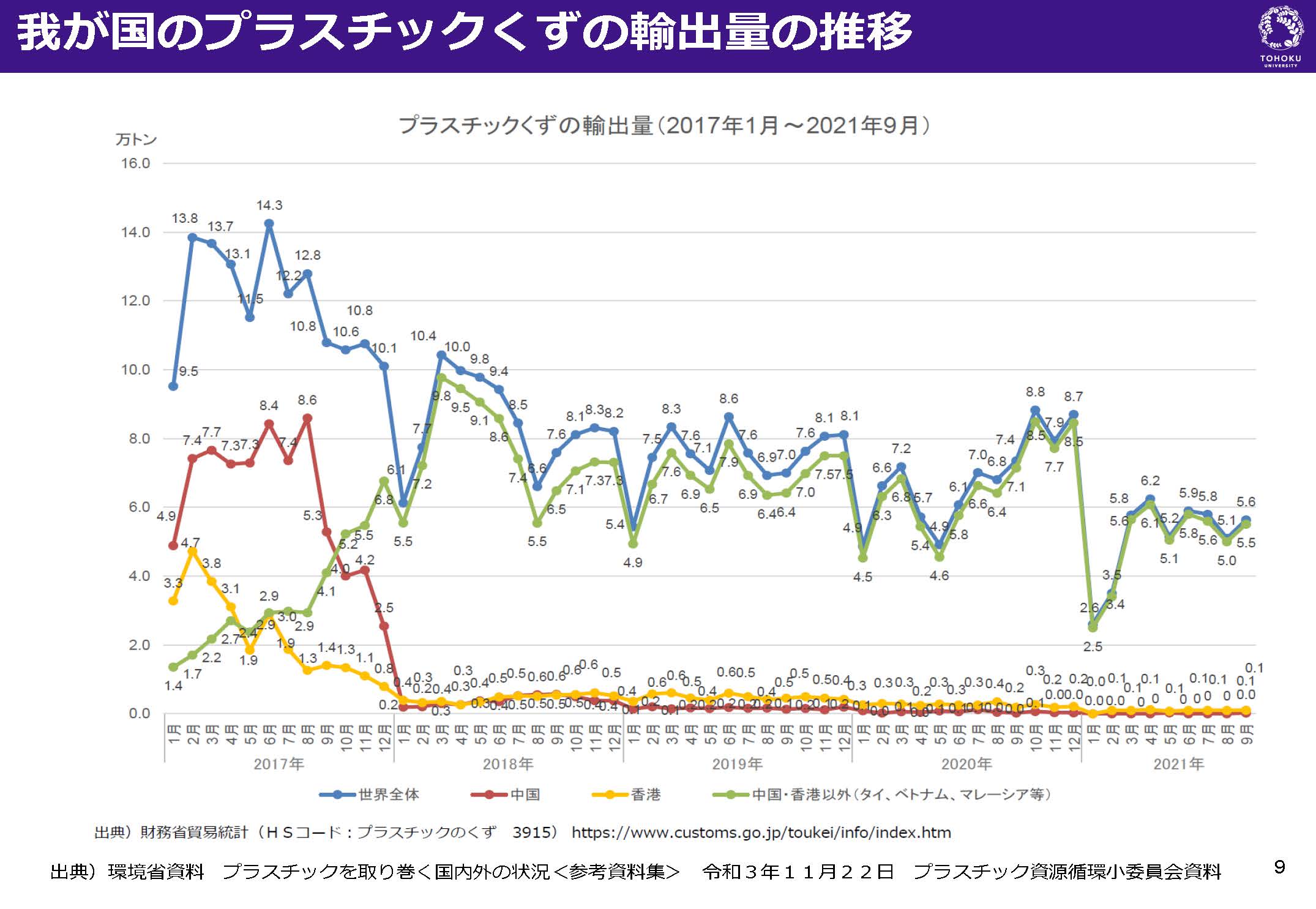

リサイクル推進の動きの中で、中国におけるプラスチックの輸入規制は、日本国内、ヨーロッパも含めてプラスチックを扱うところには非常に大きな影響を社会的にも及ぼしました。中国のプラスチック屑の輸入が制限されたことにより、日本からのいわゆるプラスチック屑の輸出はゼロになりました。それに伴って東南アジアに輸出先を移行させてきましたが、東南アジア各国でも輸入規制を進める動きが出てきています。日本では、世界各国で処理してもらっていたプラスチック屑の量が国内に滞留してくることになります。

引用:環境省 プラスチックを取り巻く国内外の状況<参考資料> 令和3年11月22日 プラスチック資源循環小委員会資料

プラスチック資源循環と海洋流出

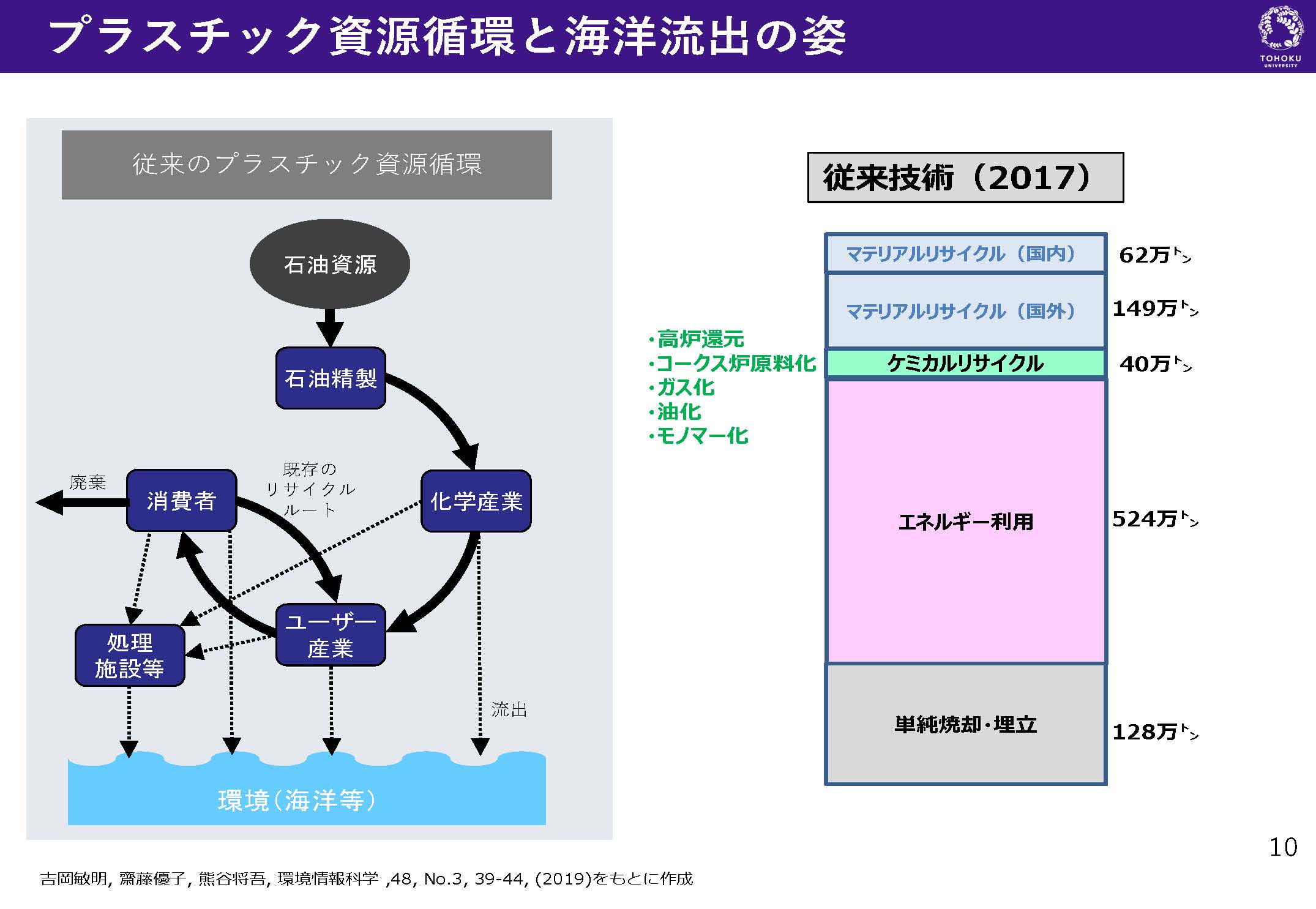

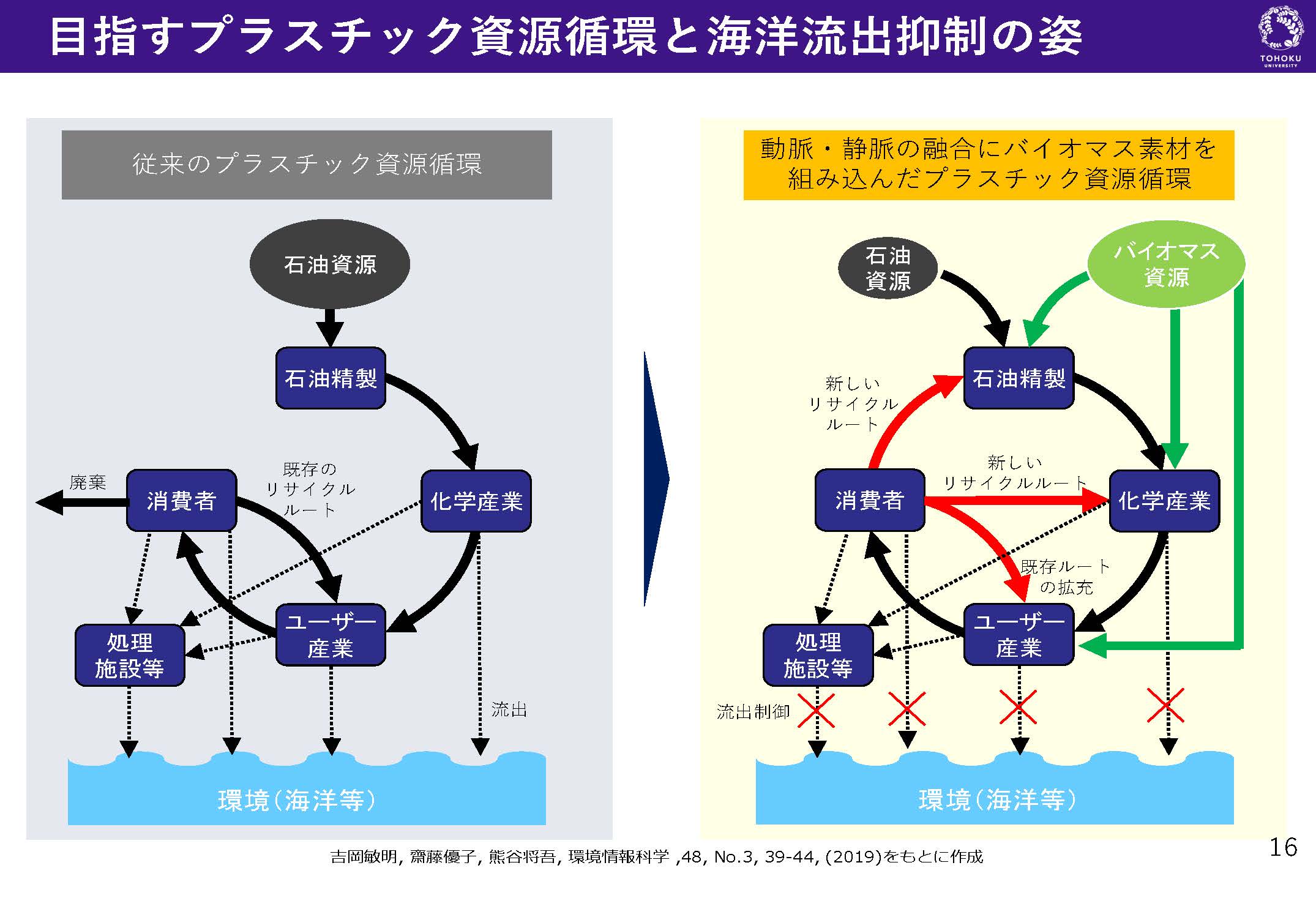

プラスチックというのは、石油資源が石油精製を通して化学産業に行って、さらにユーザー産業で製品化され、消費者に届くことになります。「一生懸命リサイクルしましょう」と、消費者とユーザー産業の間での循環は非常に強く意識しながら進められて来ましたが、原料を供給する側ではあまり循環利用は意識されておらず、化学産業はプラスチックの原料を供給するけれども、製品に対してのリサイクルについてはほとんど取組んでいなかったというのが現状かと思います。海洋流出については、消費者が使用時あるいはまた使用後に家庭で管理出来ないものの他、処理施設や産業サイドから海洋に流れ出て海洋プラスチックごみとなり、今、様々な環境影響が指摘されています。各セクションで海洋流出を抑えていかなければいけないことになります。

引用:吉岡敏明, 齋藤優子, 熊谷将吾, 環境情報科学,48, No.3, 39-44, (2019)

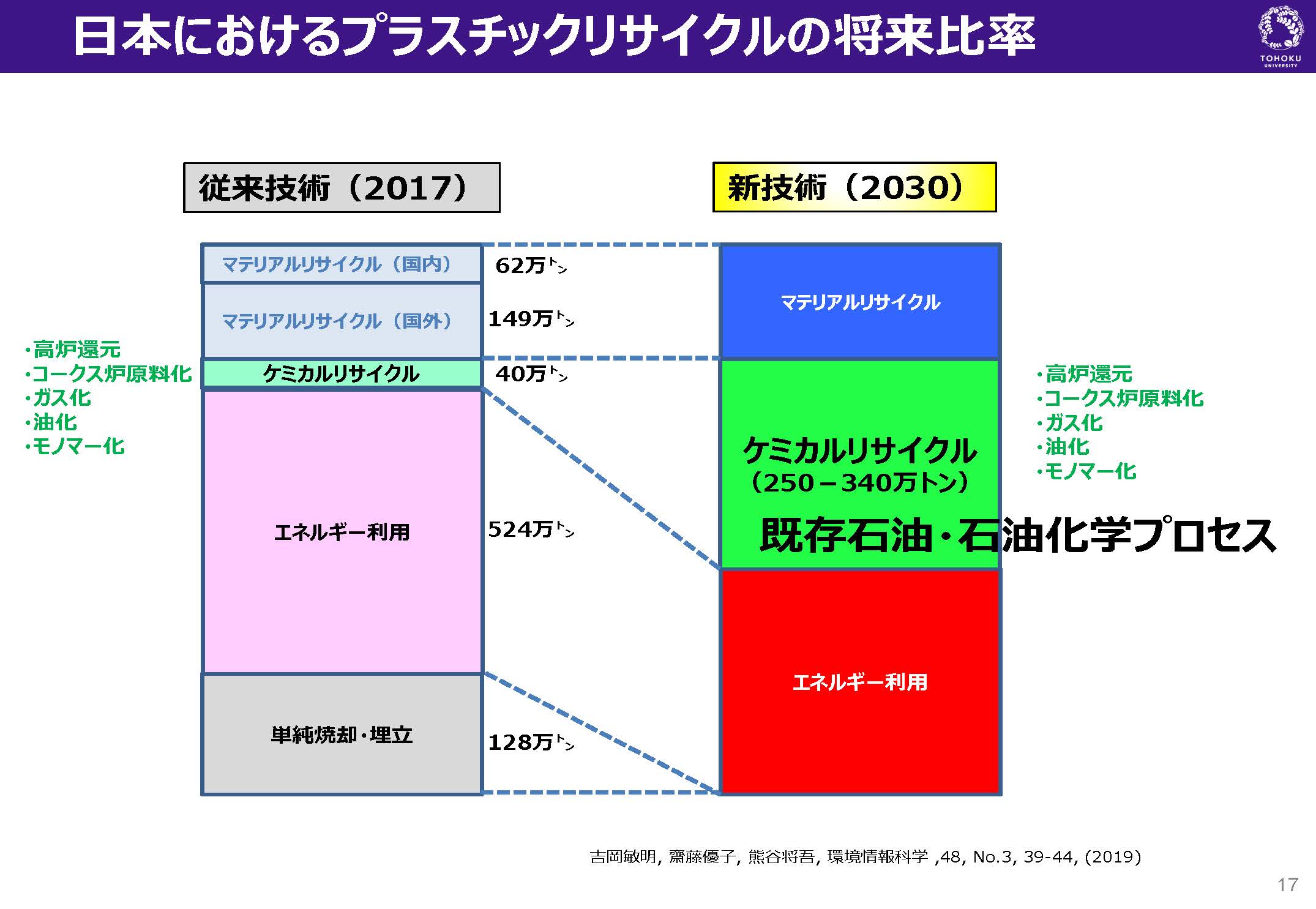

マテリアルリサイクルやケミカルリサイクルなどで一生懸命頑張った部分は、実は250万トン程度に過ぎません。しかも150万トンは国内で処理できずに国外にお願いしている状況です。日本はリサイクルを頑張っていると言いつつも、実は絶対的な量はそんなに多くはないかなと、個人的には思っているところです。

各国でのリサイクルに対する動き

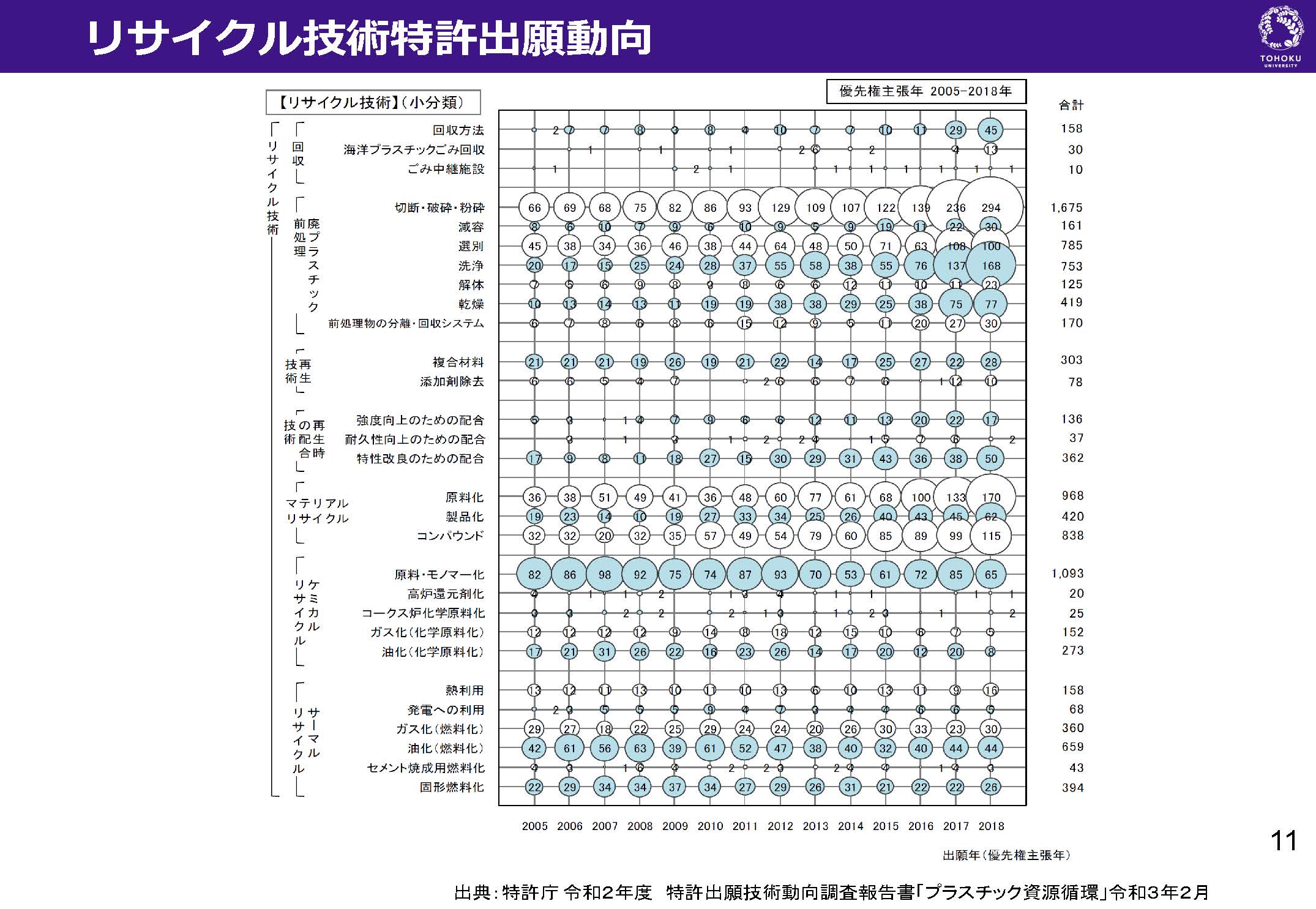

この状況で良いかどうかというと決してそうではなく、世の中がすごい勢いで変わってきているというのが現状です。2005年から2018年までの日本、中国、欧米、韓国で出願されている特許の数をみますと、内容として良いものとそうでもないものもありますが、数という観点から見るとプラスチックのリサイクルについて、回収についてはそれほど増えてはおらず、前処理のところの切断、破砕、洗浄に関しての特許の数が非常に増えています。また、マテリアルリサイクルの原料化、コンパウンド化が増えています。その一方で、ケミカルリサイクルに関連する部分では、モノマー化では2006年ごろからありますが、それほど増えておらず、むしろ減少傾向です。エネルギーリサイクル、サーマルリサイクルに対しても同様です。現状ではリサイクルというと、マテリアルリサイクルが圧倒的に多い印象を持っていますが、これは製品の数が非常に多様化してきている中で、ヨーロッパがマテリアルリサイクルを主軸に据えているが故に、そちらに引きずられている感もあると見ています。

引用:特許庁令和2年度特許出願技術動向調査報告書「プラスチック資源循環」令和3年2月

ケミカルリサイクルの現状

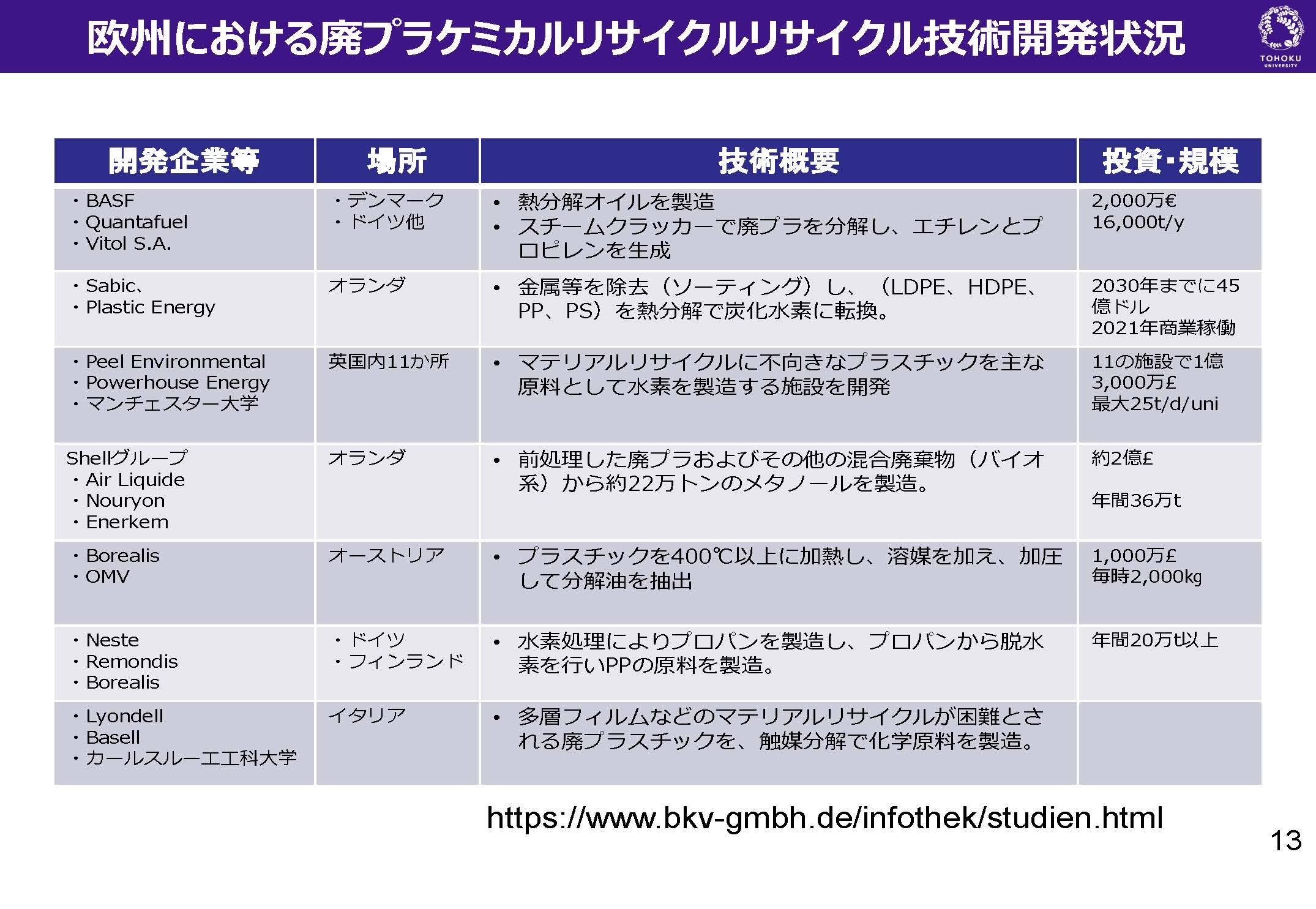

ケミカルリサイクルについて、日本では、鉄鋼分野で使用する高炉原料化やコークス炉化学原料化のほか、油化、原料・モノマー化、ガス化といった技術がケミカルリサイクルと理解されています。ヨーロッパでは鉄鋼部分にはほとんどタッチしておらず、石油に戻すほか化学メーカーとの関連の取り組みが非常に盛んになってきています。例えばBASFでは熱分解オイルを製造するなど大きい規模のプラント動かすための投資を始めておりますし、SABICでは金属等を除去し、熱分解で炭化水素を製造しています。ケミカルリサイクルをする前の廃材選別や金属除去は重要ですので、ケミカルリサイクルでも前処理は同様に重要な技術として位置付けられています。ヨーロッパに拠点を置く多くの化学メーカー、石油化学メーカーがケミカルリサイクルに大規模な投資を行っている動きに対して、日本の化学メーカーも各国で協業を進める動きもここ一年の間で活発になってきています。欧州におけるケミカルリサイクルの技術動向ではガス化、熱分解がかなり注目されており、独自に技術を開発するというよりも既存技術を上手に使い転用していく、あるいは、そういうところにうまく繋げていくといった動きが見られます。熱分解に関して、ケミカルリサイクルとして技術実証するには「もうすこし投資が必要ですよね、すこし長い目でみましょう、5年から15年ぐらいかかりそうですね」ということを見据えて、数千万ユーロの投資をしてきているというのが現状です。炭素循環を含めたプラスチックのリサイクルに関する動きは、かなり長期的な視野になってきていると思います。例えば、ドイツでの潜在的なケミカルリサイクルの需要は年間270万トンぐらいと試算されており、これは日本と同じぐらいの規模です。これに対して、焼却や熱回収にトン当たり100から180ユーロぐらいがかかっており、この費用を転用することで、経済的に乗せていくための方向性を見据えているという点が見てとれます。

引用:プラスチック循環利用協会、プラスチックリサイクルの基礎知識 2019;

https://www.bkv-gmbh.de

ケミカルリサイクルの今後

そのためにはマテリアルリサイクルだけで回しているのではなく、広い意味で動脈側、特に石油や石油化学産業に原料として戻していくようなことも進めないと、本来の意味での炭素循環は図れないだろうと思っています。また、長期的には石油資源をできるだけバイオマス資源に変えていく必要があり、それを進めるためには従来のオイル・リファイナリーを、オイル・リファイナリー+バイオ・リファイナリー、あるいはバイオ・リファイナリーをうまく使いながらそこに石油資源を投入していく、という技術転換はおそらく必要と思っています。例えば、石油技術から見て難しいということがあればバイオ・リファイナリーなどの新たな形で技術開発を行ってバイオマス資源を供給する、得られた化学原料をユーザー産業に出していくということもあるでしょう。様々な化学製品が出てきますが、それを石油精製側の方に持って行くなど、サプライヤーの逆転ということもあると思っています。得られた化学製品や基礎化学原料により、ユーザーに供給する側もあれば、石油側に供給する側もある、ある場合は石油産業で飲み込んで、上手に化学産業に転換して行くことも必要と思っています。

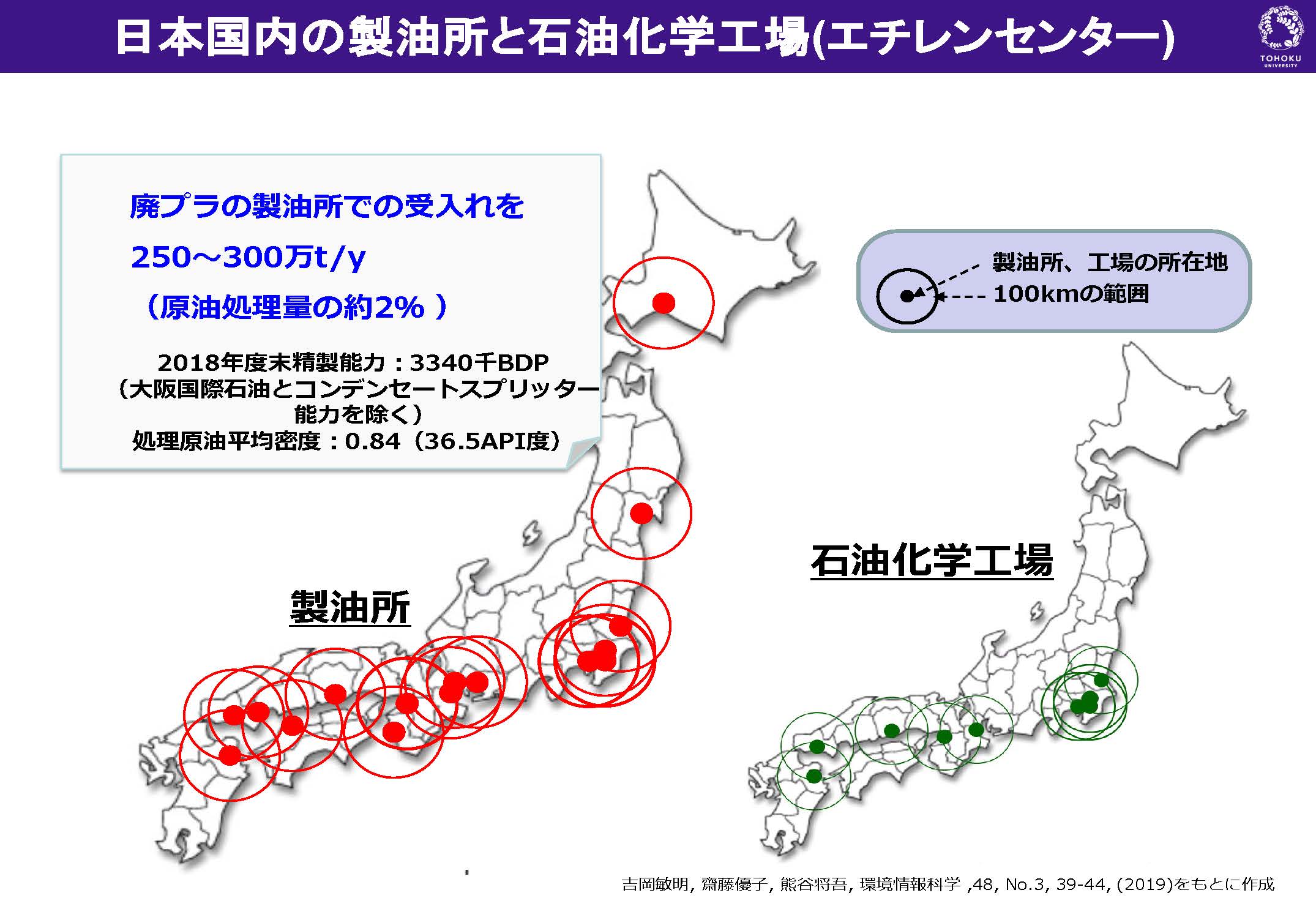

そうすると、ケミカルリサイクルとしては 200~300万トンぐらいのプラスチックを受け入れる必要があると見ています。マテリアルリサイクルはもちろん今後伸ばしていく必要はあろうかと思いますが、技術的には限界に近いところもあります。混合物をどれだけ分別できるのかを考えると、コストメリットや有効性を出すためにはケミカルリサイクルで引き受けるということも大事になっていると思います。現状ではキャパシティーとしては相当あるが、まだ上手に活かし切れていないと思っています。

引用:吉岡敏明, 齋藤優子, 熊谷将吾, 環境情報科学,48, No.3, 39-44, (2019)

日本のケミカルリサイクル

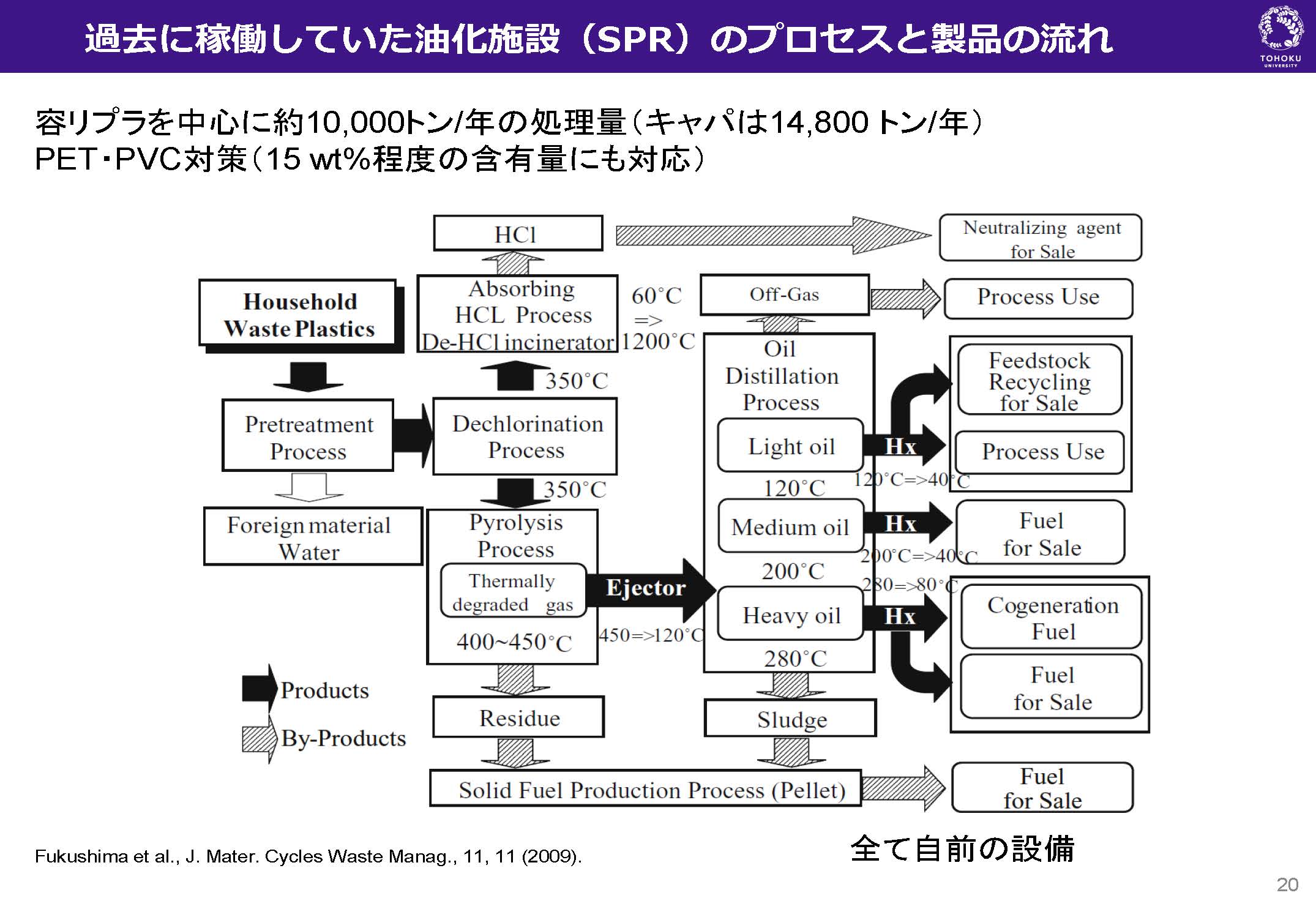

日本でそれを今までしてこなかったのかというとそういうわけではなく、1970年代にオイルショックが起こった頃に油から転換しようといろんな企業が実際行い、その後、プラスチックのリサイクルの必要性が言われ始めた1990年代にプラスチックのリサイクルに油化というものがいろんなところで動き始めていました。札幌プラスチックリサイクルでも油化を動かすシステムが実際に動いていて、技術的には十分に確立されたと思っておりますが、やはり容リ法の枠組みの中で事業が進めにくくなり閉じてしまったというのが現状だと思います。その過程でPETのケミカルリサイクル、モノマー化も、進められてきたと現状もありますし、最近ではガス化をしてエタノールに変換していくというようなこともあります。ガス化については再度アライアンスを組んで進める動きなど、ここ最近の大きな動きと思います。なお、化学原料に戻すことは過去には行われていて、実際には札幌プラスチックリサイクルでの油化事業では、 実際に出てきた油を当時のJOMOさんが引き受けて、水島事業所で油の原料としてナフサクラッカーに投入していましたが、油が集まらなかった、正確にはプラが集まらなかった、ということで閉じてしまいました。

日本のケミカルリサイクルの技術的経緯

技術的には塩ビ対策やPET対策も進めてきたということになります。そこでの肝になる技術がどういう技術だったのかという点について、廃プラ、特にオレフィン系のプラスチックの熱分解を行い油に転換するということはいかに熱を伝えていくのかというのが大事なわけですけれども、あわせてPETやPVCが混入することによる弊害というのがありました。モノマーサイクルのような形ではテレフタル酸だけ集めてくればいいんですけれども、熱分解を使うようなところでは有機酸が出てくるため配管の腐食や昇華性物質による配管閉塞などの弊害があります。PVCの場合には、ダイオキシンという課題もありましたが、それよりも塩化水素が生成することによる配管の腐食が一番の大きな課題であり、混合系の容器包装系プラに対する技術課題であったと思います。

引用:Fukushima et al., J. Mater. Cycles Waste Manag., 11, 11 (2009).

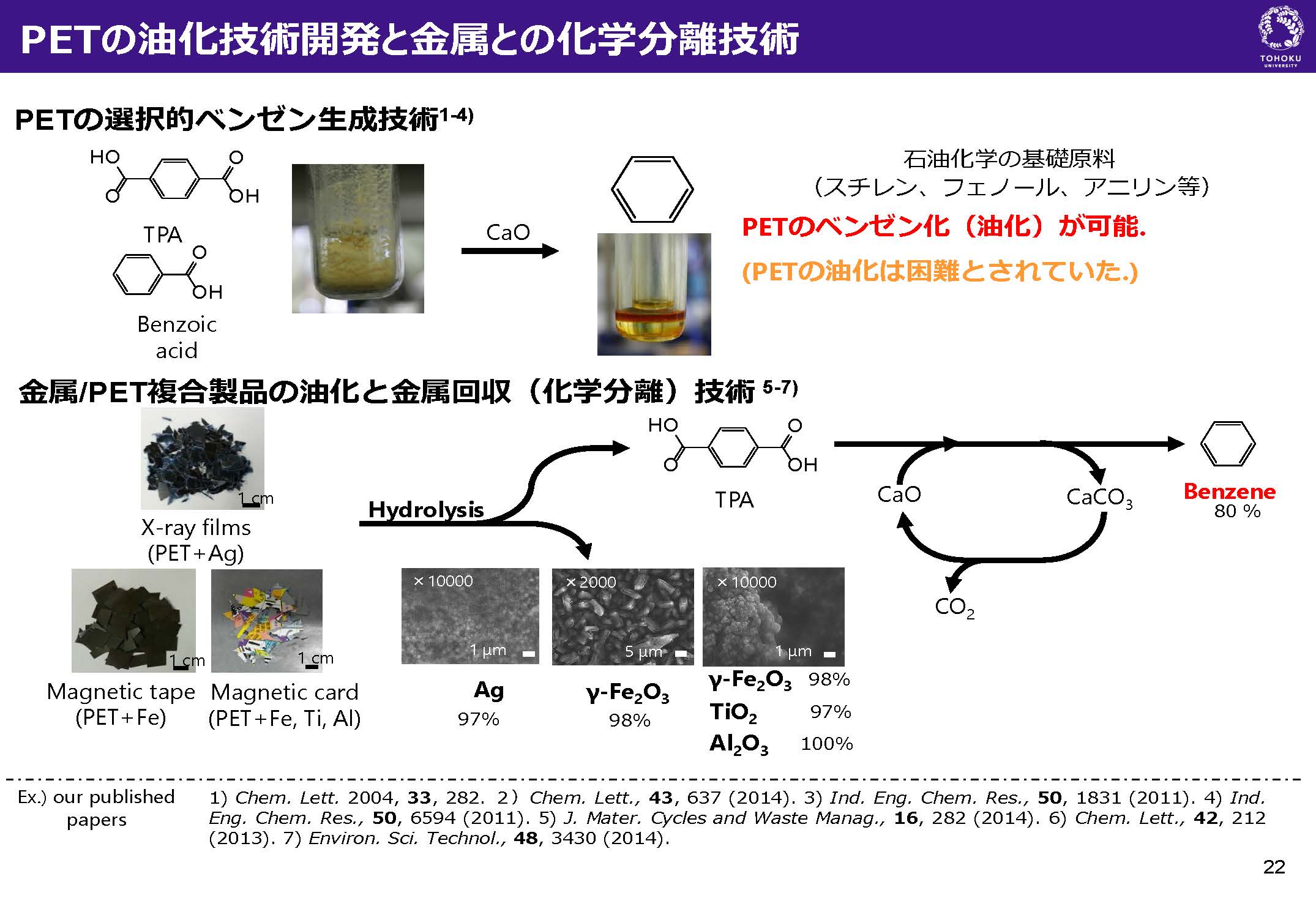

PETはソルボリシスを使ってエチレングリコールやテレフタル酸(TPA)、あるいはBHETに変換する手法があります。一方、PET以外の物が混ざった時にそれが難しくなります。例えば、熱分解によるケミカルリサイクルを想定すると、PETのモノマーであるTPAは昇華性ですので対処が大変です。ところが、カルシウムを混ぜて一緒に熱分解すると、ベンゼンが非常に選択的に取れるということを我々の方で見つけました。TPAのカルシウム塩を経由させることで、PETのベンゼン骨格のほぼ全てをベンゼンに転換できるというような反応になります。カルシウムは触媒的なものとして働くので反応の初期に水蒸気で加水分解するだけとということになります。

引用:Chem. Lett. 2004, 33, 282; Chem. Lett. 2014, 43, 637; Ind. Eng. Chem. Res. 2011, 50,1831; Ind. Eng. Chem. Res. 2011, 50, 6594; J. Mater. Cycles and Waste Manag. 2014,16,282; Chem. Lett. 2013, 42, 212; Environ. Sci. Technol. 2014, 48, 3430.

ケミカルリサイクルの可能性

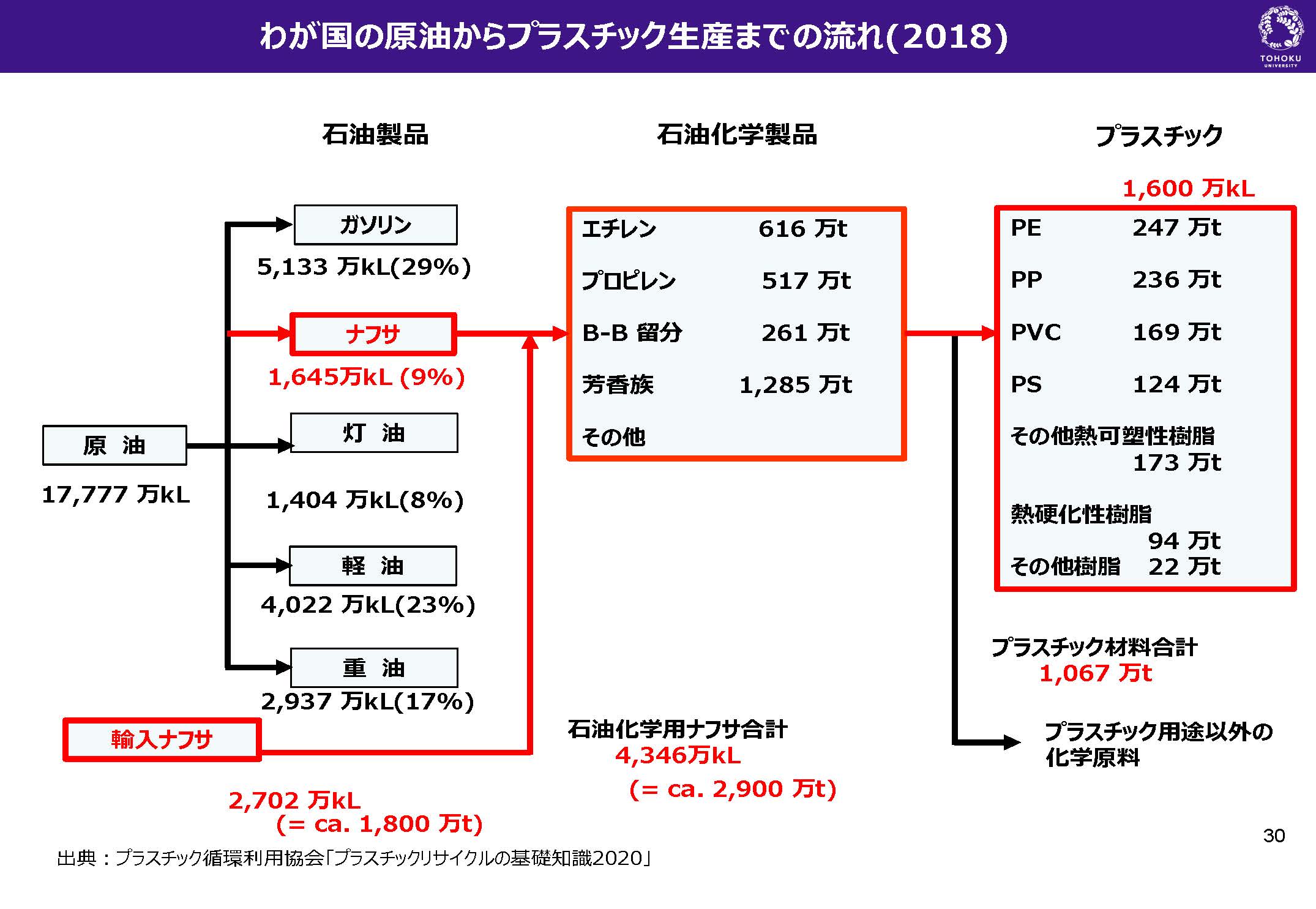

石油産業を使うリサイクルというのがどこまで可能かを考えてみたいと思いますが、原油全体から見ると、プラスチックというのは、原油、輸入ナフサから製造する4~5%で、生産量が1000万トンとしてみると非常に多いですが、原油から見ると数パーセントということになります。

例えば、廃プラを製油所が受け入れるとしてケミカルリサイクルの可能性を300万トン前後とした場合、この300万トンは原油の処理量の約2%という数字になります。2%を原油処理全てに投入するというのは、数字的には大きいと思いますが、決して難しい数字とは思っていません。と言いますのも、石油精製プロセスというのは非常に多岐にわたっていて、それぞれのプロセスのところで得手不得手がありますので、市場から出てくる様々な品質のプラスチックを得手不得手のプロセスをうまく見極めながら分散させて1~2%程度を組み込む、ということであれば飲めなくはないのではないかというようなことが考えられます。もちろん、それなりの技術開発、技術試行は必要でしょう。

引用:吉岡敏明, 齋藤優子, 熊谷将吾, 環境情報科学,48, No.3, 39-44, (2019)

【後編に続く】