事業を通じた貢献

-

事業を通じた貢献により解決する社会課題

事業を通じた貢献により解決する社会課題

事業を通じて、以下の四つの領域に貢献していきます。

- スマートコミュニティ&快適な空間

- 健康な生活&ヘルスケア

- 脱炭素社会&循環型社会

- 良質な水域・大気・土壌 & 生物多様性

-

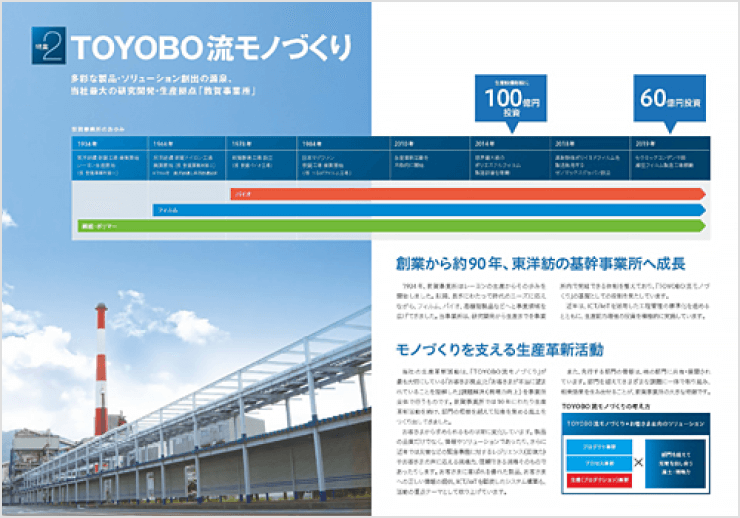

主な事業の成長戦略

主な事業の成長戦略

「2025中期経営計画」が2022年4月にスタートしました。当社グループは、フィルム、ライフサイエンス、環境・機能材の3分野を「重点拡大事業」と位置付けています。