【最新レポート】

コロナ処理における、濡れ張力の経時劣化の最新情報とその対策

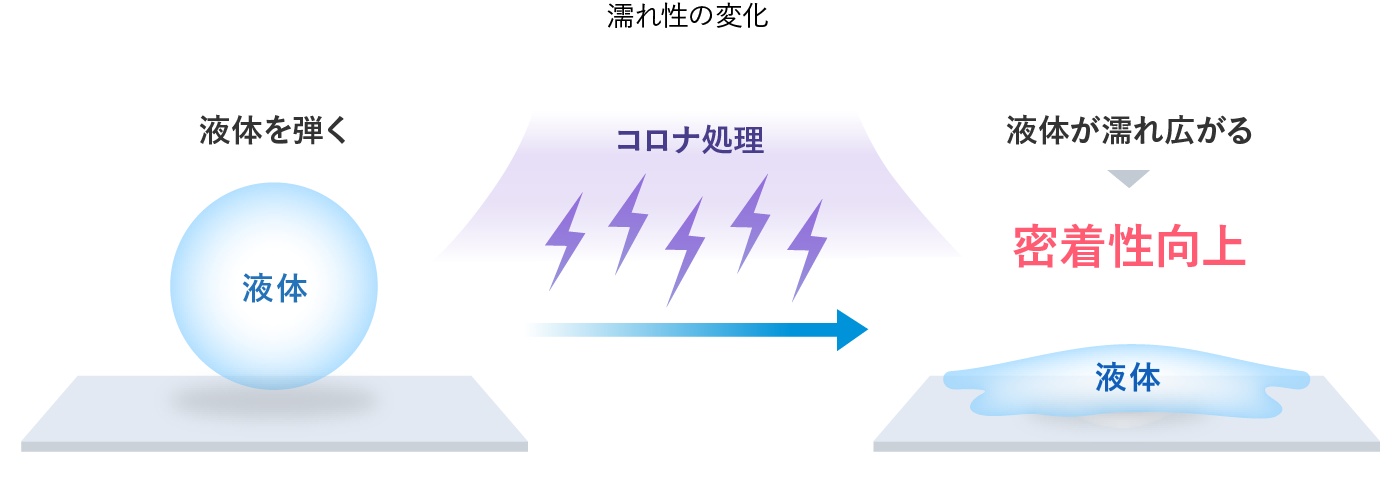

フィルムにコロナ処理をするのはなぜですか? コロナ処理の目的について

フィルムに印刷や接着剤による貼り合わせ、コーティング加工を行う場合はコロナ処理が必要となっています。処理をしないと、特にPP、PE、LLDPEなどのフィルムは濡れ性が悪いため、印刷などの加工を施した場合に印字かすれ、色落ち、接着不良などの悪影響が出てしまうからです。

フィルムにコロナ処理を行うことで、2つの効果が達成されます。1つ目は、表面には微小な凹凸がつく物理的効果。2つ目は極性基であるカルボニル基、カルボキシル基および窒化物などができる化学的効果です。

物理的効果によりフィルム表面にできた凹凸にインキや接着剤などが入りやすくなるため、接着性が向上します。また化学的効果による極性基は、親水性のため濡れ性が良くなり接着性を向上させることに寄与するのです。

どんなフィルム材にコロナ処理が必要なんですか?

印刷、ラミネート加工の接着には、最低でも36mN/m以上の濡れ張力が必要となります。

例えば、PP、PE、LLDPEなどのポリオレフィンは油性のため、濡れ張力が低く接着の際にはコロナ処理が必須となります。一方、PET、ONYは極性を持っているのでコロナ処理をしなくても接着はできるのですが、より強い接着効果が期待できることから、コロナ処理を行っています。

ラミネート構成で、中間層にPET、ONYを使用する場合は、両面に貼り合わせをするため両面をコロナ処理したフィルムを使用します。

| フィルム | 無処理品 | コロナ処理品 |

|---|---|---|

| LDPE | 30以下 | 37~40 |

| LLDPE | 30以下 | 37~40 |

| CPP | 30以下 | 37~40 |

| OPP | 30以下 | 37~42 |

| PET | 38~42 | 48~52 |

| ONY | 38~42 | 48~52 |

| EVOH | 50 | ― |

| *単位:mN/m、数値は理論値です | ||

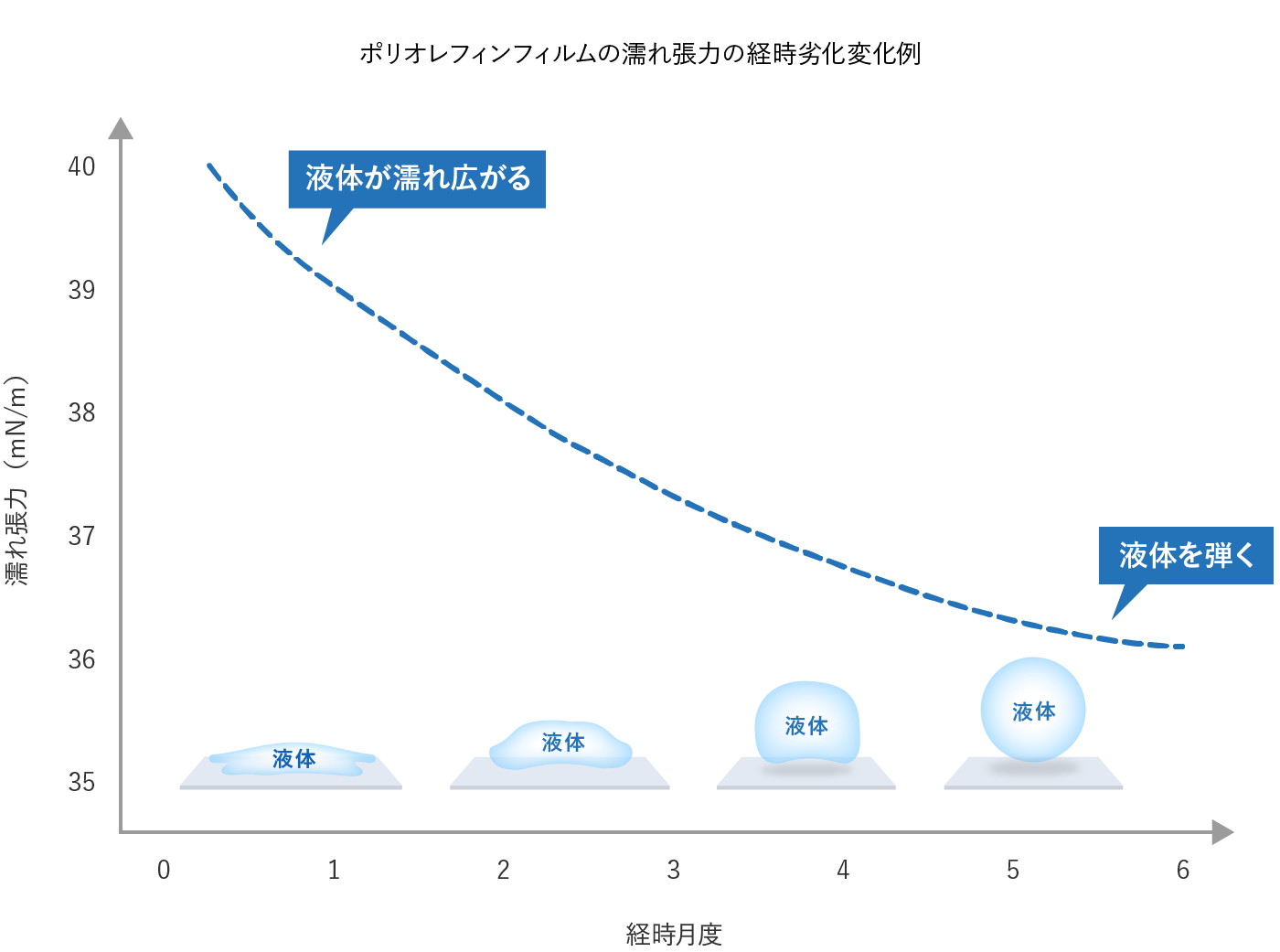

濡れ張力の経時変化について

コロナ処理を行って、濡れ張力を高めたからと言って、経時と共に濡れ張力は低下してしまいます。

これは、添加剤の表面へのブリードアウトにより、せっかくできた極性基が埋没してしまったり、極性基が内部に移動したりすることで活性が低下してしまうためです。この現象はガラス転移温度や結晶性の低いプラスチックなどで生じやすくなります。

この濡れ張力の低下は、高温・多湿な環境下ほど低下が大きいことが分かっています。そのため、特に夏場のフィルム管理には十分な注意と対策(先入れ先出しの徹底など)が必要です。

*グラフはイメージとなります

このような状況から、濡れ張力が経時で低下する原因としてこれまで知られていたのは、大きく2つ。

①添加剤のブリードアウトによる、極性基の埋没

②極性基が内部に移動し(反転することで)活性が低下

しかしここにきて、②の活性低下のメカニズムが新たに分かってきました!

この解決策を使うことで、印刷ののりが悪い、貼り合わせが悪いといった現象から、結果としてフィルムを廃棄処分しなければならず、そのコストや手間、ゴミが増えることによる環境への影響などといった課題から解放されます!!