エンジニアリングプラスチック

熱可塑性ポリエステル

バイロペット®

耐熱性、寸法安定性に優れたポリエステル樹脂

バイロペット®は、東洋紡エムシーの誇る重合技術と配合技術を駆使した成形用熱可塑性ポリエステル樹脂です。自動車部品や家電、工業用機械部品等を中心に幅広く採用されています。

特長

用途例

用途:エクステンション

採用理由:低ソリ、耐熱性、高流動、低ガス

用途:炊飯器

採用理由:耐熱性、難熱性

用途:カーエアコン フィン

採用理由:高剛性、良外観

用途:アクセルペダル

採用理由:剛性、二色成形

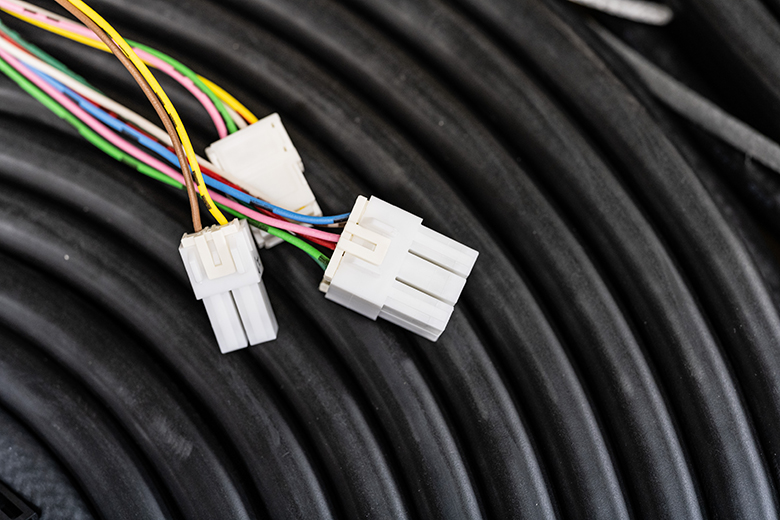

用途:コネクタ

採用理由:寸法安定性、絶縁性

用途:ブレーカー

採用理由:高剛性、難燃性

この製品に関するお問い合わせ

製品に関するご質問・ご相談はこちらよりお問い合わせください。

お電話でのお問い合わせ

大阪本社

06-6348-3771

メールでのお問い合わせ

お問い合わせ