プラスチック資源循環

- 関連するESG:

- E

基本的な考え方

プラスチックは現代社会に不可欠な素材である一方、廃棄物の問題や天然資源の枯渇、気候変動への影響などの課題があり、プラスチックの資源循環を促進する重要性が高まっています。このような背景から日本においても、2019年に「プラスチック資源循環戦略」が策定され、目指すべき方向性として、3R+Renewableの基本原則※1と2030年までの野心的なマイルストーン※2が掲げられました。さらに、取り組みを加速させるために、2022年4月に「プラスチックに係る資源循環の促進等に関する法律」が施行されました。

当社グループでは、主力製品であるフィルムを始めとした多くのプラスチック製品を取り扱っており、資源循環型社会への移行は、事業のリスクと同時に大きな機会となりうると認識しています。2022年には、「サステナブル・ビジョン2030」において、循環型社会に向け当社グループが貢献できることを明確化するとともに、2030年に向けた目標を設定しました。まずはフィルム製品※3からグリーン化(バイオマス・リサイクル原料の使用促進、減容化、モノマテリアル化)を進めていきます。

当社グループは “Catalyzing Circular Economy”のスローガンの下、循環型経済の実現にあらゆる取り組みで貢献し、未来への責任を果たすことで持続的な成長を目指します。

- 1 回避可能なプラスチックの使用を合理化(Reduce・Reuse)した上で、必要不可欠な使用は、再生素材や再生可能資源に切り替え(Renewable)、徹底したリサイクルを実施する(Recycle)。

- 2 「リデュース」、「リユース・リサイクル」、「再生利用・バイオプラスチック」の各視点での数値目標。「2035年までに使用済プラスチックを100%リユース・リサイクル等により有効利用」など。

- 3 一部の安全や生命に関わる製品を除く

目標と実績

当社グループは、2030年にありたい姿をまとめた「サステナブル・ビジョン2030」を2022年5月に発表しました。この中で、2030年度に「フィルムのグリーン化比率を60%とすること」を目標としています。このグリーン化により、石油由来資源の使用量削減や代替化に貢献します。

| 項目 | 2030年度目標 | 2023年度実績 |

|---|---|---|

| フィルムのグリーン化比率※ | 60% | 13% |

- 数量比

取り組み

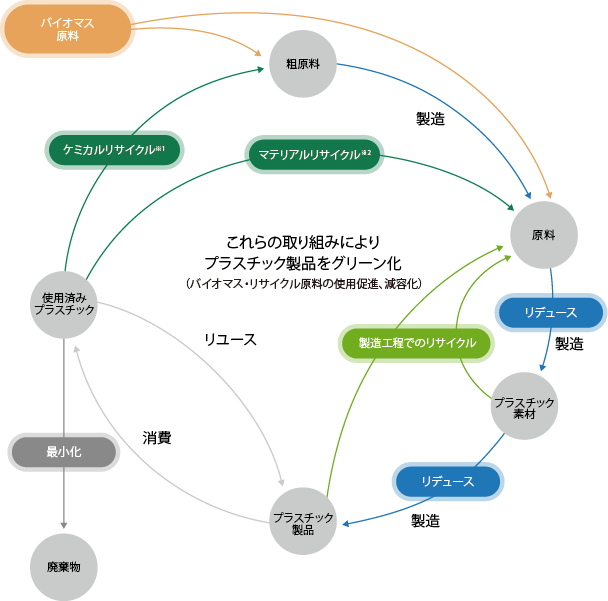

当社グループでは1990年代からリサイクルやバイオマス原料の活用に取り組んでおり、さまざまな技術やノウハウを蓄積してきました。今後も、3R+Renewableの視点で循環型経済(サーキュラーエコノミー)の実現を目指します。各視点の取り組み概要は、以下の通りです。

なお、目標で掲げている「グリーン化」とは、以下の視点を取り入れた製品への置き換えを指します。

プラスチックのライフサイクルと資源循環に向けた当社グループの取り組み

リデュース(Reduce)

強度や機能を維持しながら厚みを薄くすることで使用する原材料を削減しています。このような素材をお客さまに採用いただくことで包装を簡素化でき、最終製品の包装材使用量を削減することができます。

- 「ハーデン®DN036」

- 「スペースクリーン®」

従来は複数の異素材で構成されていた製品を、強度や機能を維持しながら、単一の素材に置き換え、使用する原材料を削減しながら、リサイクル性も向上させています。

- 「エコシアール® VPシリーズ」

- 「パイレン EXTOP®」

リユース・リサイクル(Reuse・Recycle)

製造工程で発生する端材(エアバッグやフィルム製品に由来)を回収し、同種・異種製品の材料として再利用しています。これにより生産工程で発生する廃棄物を削減しています。

また、当社グループの製造工程だけでなく、お客さまの製造工程でのリサイクルを推進する取り組みも実施しています。

- 「エコクレリーフ®」

- 「エコバイロペット®」

- 「コスモシャインSRF®」

- 資源循環プロジェクト

(「カミシャインNEO® 離型フィルム」)

使用済みプラスチックを原材料にした製品を積極的に開発、販売しています。また、重合反応後の樹脂のリサイクル性を追求したPET樹脂用の重合触媒「TOYOBO GS Catalyst®」を開発、販売しています。

同技術を適用したPETを中心に、マテリアルリサイクル技術/材料のグローバル市場での拡大を推進しています。

- マテリアルリサイクル: 使用済みプラスチックを粉砕、溶かして樹脂(原料)として再利用すること

- 「エコールクラブ®」

- 「クリスパー®」

- 「TOYOBO GS Catalyst®」

- 「ReCrysta™」

- Indorama社への技術ライセンス供与

ケミカルリサイクル関連技術の開発と実用化に当たっては、世界中の技術を探索するとともに、社外の団体や企業との協働を積極的に進めています。例えば、(株)アールプラスジャパンに参画し、使用済みプラスチックを粗原料に戻し、高品質な再生プラスチックを生産するためのケミカルリサイクル技術開発を積極的に推進しています。

- ケミカルリサイクル: 使用済みプラスチックを化学的に分解し、粗原料に戻してから再利用すること

- (株)アールプラスジャパン

- Anellotech社

- 日本化学工業協会

リニューアブル(Renewable)

バイオマス原料は化石資源への依存低減とCO2排出量削減による気候変動緩和策として期待されています。

当社グループでは、バイオマス原料の使用拡大・転換と、高い機能性を保持するバイオマスプラスチックの実用化に取り組んでいます。

- 「バイオプラーナ®」

- 「バイロアミド®」

- 「ホロセップ®」

- ポリエチレンフラノエート(PEF)樹脂(開発中)

- PEF樹脂のパートナーシップ(Avantium社)

- 植物由来原料100%使用PET 樹脂のパートナーシップ(サントリーグループ、Anellotech社)

- 日本バイオプラスチック協会

- 日本プラスチック工業連盟

その他の取り組み

廃棄物の削減

海洋プラスチックごみの削減に向け、日本で設立されたCLOMA(Clean Ocean Material Alliance)などのイニシアチブに参加し、代替素材の開発・普及などに取り組んでいます。

- CLOMA

取り組み事例

リデュース(Reduce)

薄型化とモノマテリアル(単一素材)化による包装におけるプラスチック使用量の削減貢献 リデュース

日本政府の「プラスチック資源循環戦略」などの方針の下、食品メーカーを中心に、包装材におけるプラスチック使用量の削減や、リサイクルに適したモノマテリアル化に寄与するフィルム製品の需要が増しています。しかし、耐熱性や加工適性などさまざまな性能が要求される食品等の包装材は、異なる特長を持った複数の素材を貼り合わせて設計されることが一般的です。これにより、使用する原材料が増えるとともに、素材別分離が困難なことにより、リサイクルしにくいという課題がありました。

当社グループは、長年培った製膜などの技術により、単一素材でありながら二軸延伸※1ポリプロピレン(以下「OPP」)フィルムの剛性と機能性強化を実現しました。これにより、従来の複合素材よりフィルムの厚みを20%程度※2薄くすることができます。また、独自の蒸着加工により、OPPフィルムでは困難とされてきた高い耐熱性とバリア性の両立を実現しました。

新しいOPPフィルムへの置き換えを通じて包装材の減容化・モノマテリアル化を促進し、循環型社会の実現に貢献できるよう努めていきます。

- 1 製膜時にフィルムを縦と横の2軸方向にのばすこと

- 2 超高剛性OPPフィルムの製品シリーズ「パイレン EXTOP®」の場合

リユース・リサイクル(Reuse・Recycle)

PETボトルと同じ構成成分(モノマー)を採用したシュリンクラベル マテリアルリサイクル

シュリンクラベル用PETフィルム「ReCrysta™」は、再生PET樹脂を50%以上使用して製造可能な環境配慮型フィルムです。加えて、従来のシュリンクラベル用PETフィルムに含まれるモノマー類※1を原料に使用せず、PETボトルと同じ構成成分(モノマー)を採用しながら、従来品と同等のシュリンク性能を実現しました。これまでシュリンクフィルムに含まれるこれらのモノマー類は、リサイクルPETボトルなどの物性の劣化につながるとされ、リサイクル時に分別が求められてきました。これに対し、PETボトルと同じ構成成分(モノマー)の「ReCrysta™」を使用したシュリンクフィルムは、再生PETフレーク製造時にPETボトルと分別する必要が無く※2、リサイクル性の向上に貢献します。

2024年には、「ReCrysta™」を使用したフィルムに対し第三者機関が実施した評価をもとに、APR※3により審査が行われた結果、APRが定めるリサイクルに関する厳格な要求性能(“Critical Guidance Recognition”)に合致またはこれを上回ることが認められたとして、APRによるリサイクル性能に関する認証の取得に至りました。

- 1 ネオペンチルグリコール、シクロヘキサンジメタノールなど

- 2 インクを除去したフィルムを使用

- 3 The Association of Plastic Recyclers

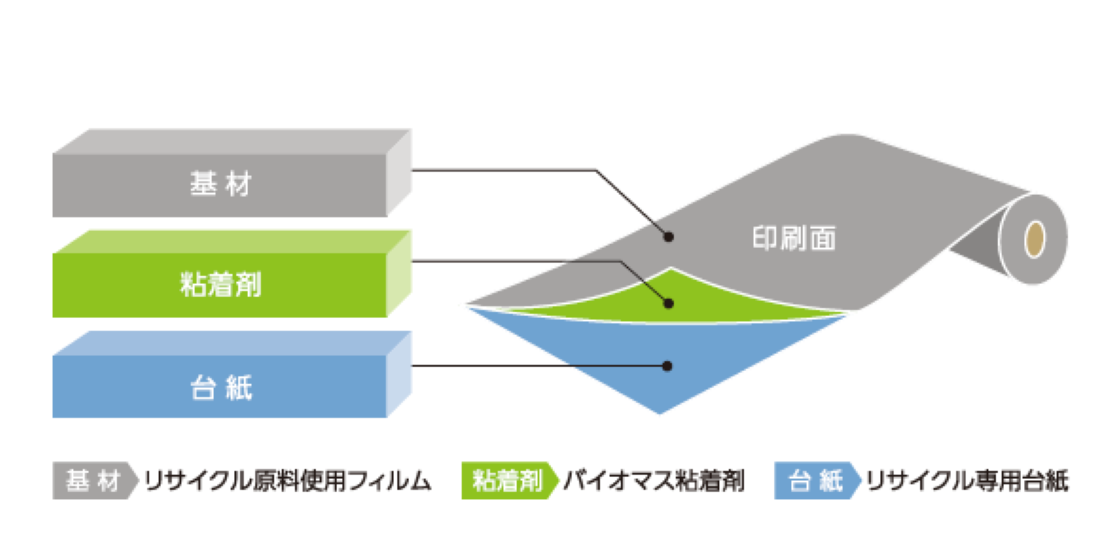

ラベル台紙のマテリアルリサイクル マテリアルリサイクル

当社は、ペットボトル再生原料を使用したポリエステル系合成紙「カミシャイン®」シリーズのうち、ラベルの台紙(剥離フィルム/セパレーター)用途に展開している「カミシャインNEO®離型フィルム」のリサイクル技術を新たに開発しました。

これまでラベル台紙は、表面が樹脂などでコーティングされた紙製であることが多く、樹脂と紙の複合素材であるためマテリアルリサイクルが困難でした。そのため、商品にラベルを貼る工程において、表面基材(シール)を剥がした後のラベル台紙は廃棄・焼却されることが一般的でした。

2022年に当社は、使用・回収後のラベル台紙(カミシャインNEO®離型フィルム)を原料の一部に使用して、従来品と同等の性能を持つ「カミシャイン®」シリーズを製造する技術を新たに開発しました。

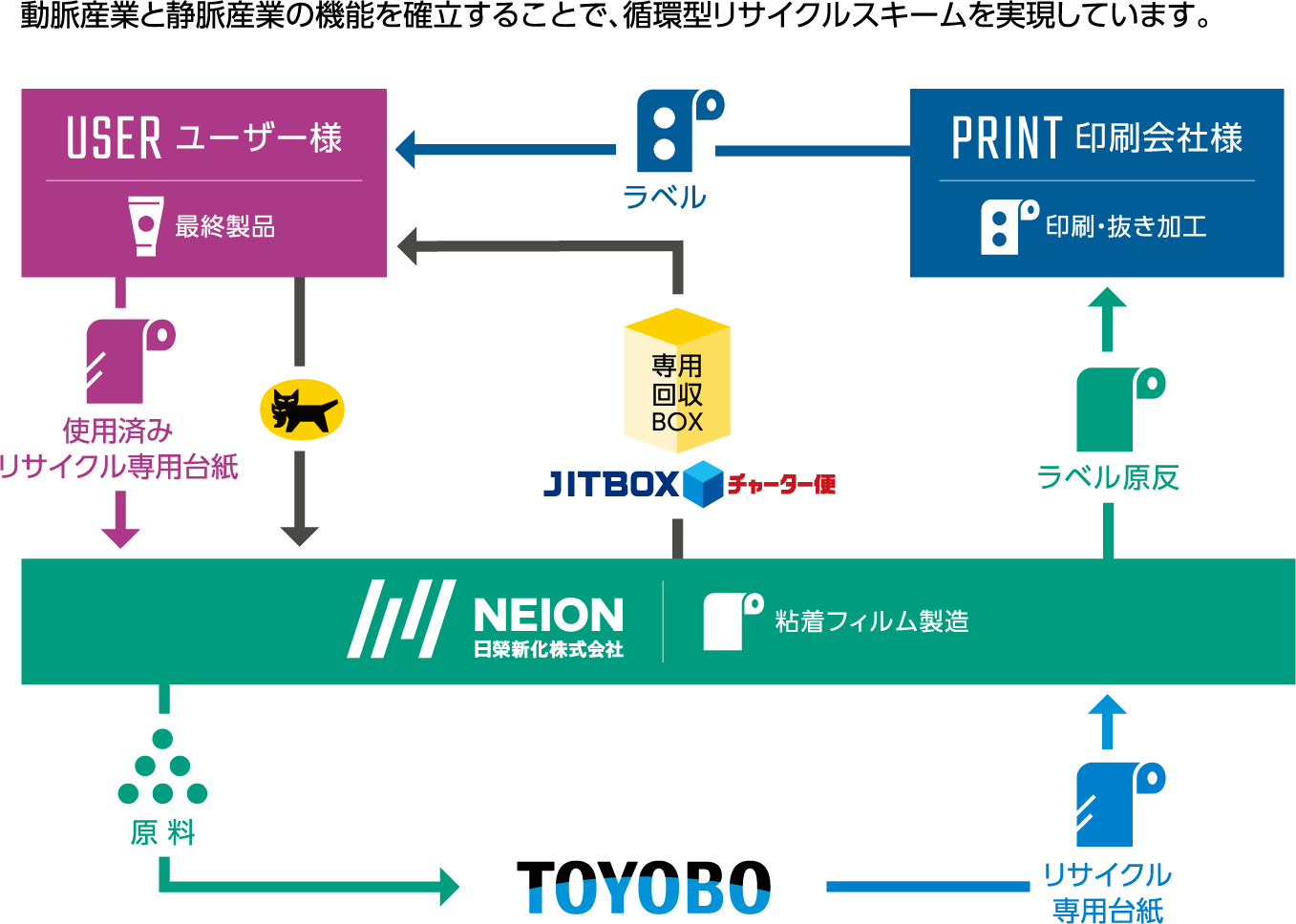

また、当製品と技術を使った資源循環の取り組みを社会実装するために、粘着フィルム・コーティング技術の総合メーカーである日榮新化(株)の呼び掛けで、「資源循環プロジェクト」が立ち上がりました。

ラベル台紙向け「カミシャインNEO®離型フィルム」

ラベル全体の構造(イメージ)

資源循環プロジェクト

ラベル台紙を紙からフィルム(カミシャインNEO®離型フィルム)に置き換え、使用済みのラベル台紙をユーザーから回収。回収された使用済みラベル台紙をフィルムの原料としてリサイクルし、資源として循環する取り組みが2022年より始まりました。資源循環の取り組みは、企業単体だと限界があるため、各分野の専門性を持った異業種が連携して進めています。

資源循環プロジェクトについては、こちらをご覧ください。

PETのリサイクル性を高められる触媒を開発 マテリアルリサイクル

当社が独自に開発したポリエステル重合触媒「TOYOBO GS Catalyst®」は、重金属を含まない、世界初のアルミニウム系触媒です。PETはリサイクルのための溶融を繰り返す中で劣化(分子量低下や黄変など)してしまいます。同触媒によって得られるPET は溶融時に劣化しにくい特性があり、リサイクル性に優れます。

2022年12月には、当重合触媒の開発と工業化に関して、国内最大の化学系学会である公益社団法人日本化学会より、2022年度の「第71回化学技術賞」を受賞しました。本賞は、日本の化学工業の技術に関して特に顕著な業績のあった者を表彰するものです。

2024年には、プラスチックリサイクルの国際的な業界団体であるThe Association of Plastic Recylers(APR)より、リサイクル性能に関する認証(“APR Design® for Recyclability” / “Critical Guidance Recognition”)を取得しました。

また、当重合触媒について、2017年からポリエステル世界最大手のIndorama社に技術ライセンスを供与しています。

今後も、優れたリサイクル性を武器に循環型社会の実現に貢献していきます。

「TOYOBO GS Catalyst®」(写真手前)は他の触媒と比べ透明度が高い樹脂が合成されるという特徴がある

「TOYOBO GS Catalyst®」を使用して製造したペットボトル

写真提供:サントリーホールディングス(株)

業界を越えた使用済みプラスチックの再資源化事業 ケミカルリサイクル

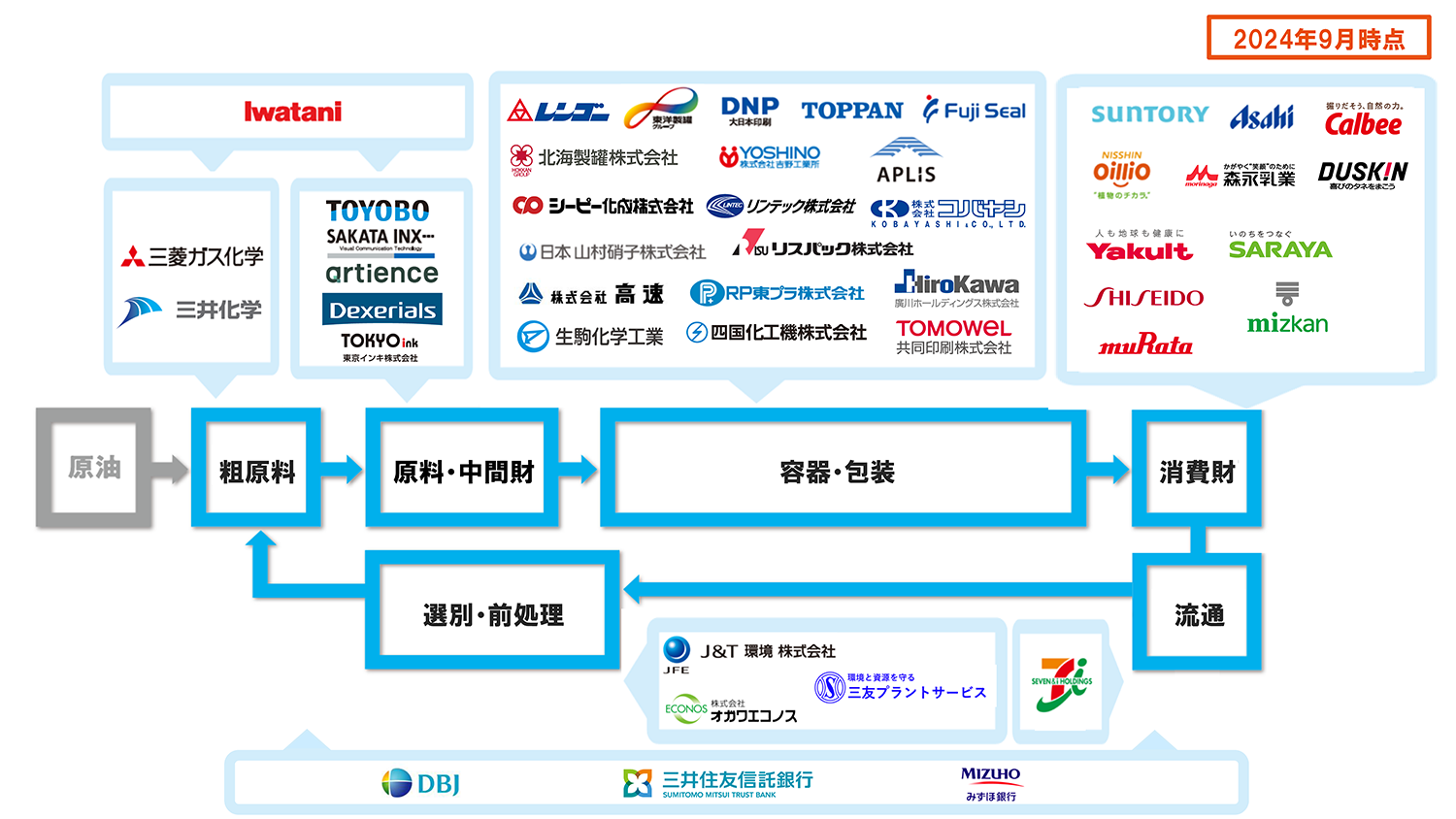

2020年6月、当社を含む国内のプラスチックバリューチェーンを構成する12社は、使用済みプラスチックの再資源化事業に取り組む合弁会社である(株)アールプラスジャパンを設立しました。2024年9月現在、参画企業は45社へと広がっています。同社は、画期的なケミカルリサイクル技術を持つ米国のバイオ化学ベンチャーAnellotech社とともに技術開発を進めています。

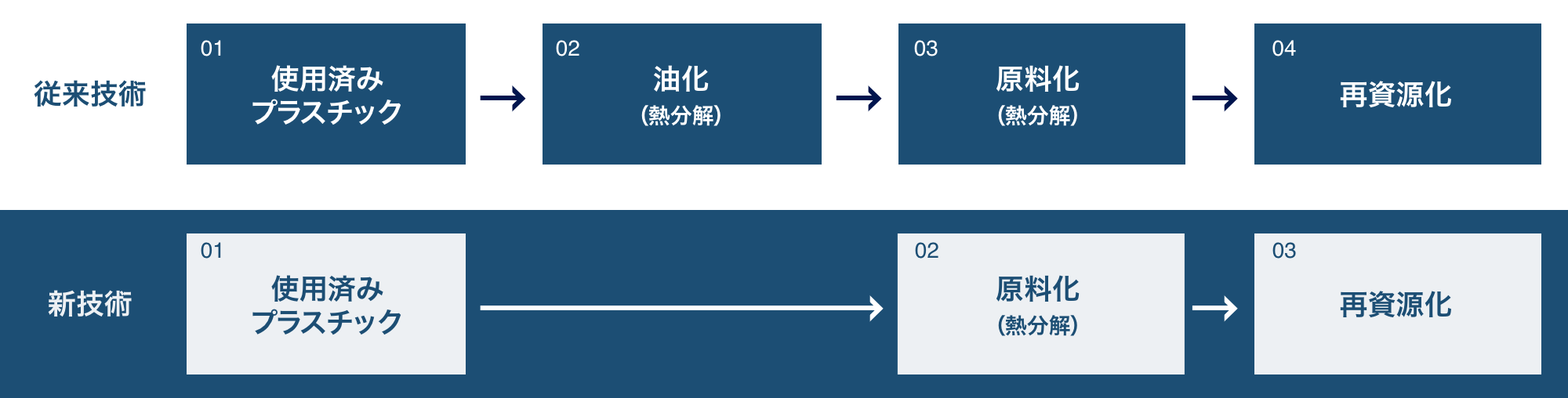

Anellotech社のリサイクル技術

Anellotech社による新技術は、使用済みプラスチックを原料として一般的なプラスチックの粗原料を生成する、ケミカルリサイクル技術です。複数の種類のプラスチックが混ざった状態からさまざまな粗原料を生成でき、かつ、工程でのロスが少ないことが特徴です。従来の油化工程を経由する手法よりも少ない工程で処理できるため、CO2排出量やエネルギー使用量の抑制につながるものと期待しています。この技術が確立できれば、これまで熱利用されていた使用済みプラスチックを原料に戻すことができ、使用済みプラスチックにさらなる付加価値を与えることが可能になります。

世界で共通となっているプラスチック問題の解決に貢献すべく、回収プラスチックの選別処理、モノマー製造、ポリマー製造、包装容器製造、流通、飲料製造などの各業界を超えた連携により、2030年の実用化を目指します。

リニューアブル(Renewable)

100%バイオマスプラスチックを食品包装用フィルムに バイオマス原料

当社は、バイオマス原料FDCA(フランジカルボン酸)に注目しています。FDCAを当社独自の技術で重合することで、高性能なポリエステル「ポリエチレンフラノエート(PEF)」が得られます。PEFは100%バイオマスプラスチックであり、かつガスバリア性が良いので、フィルムにした場合、内容物の賞味期限延長やフードロス低減に貢献します。

まもなく、世界初となるFDCAの商業プラントをAvantium社が稼働する予定です。当社はこのFDCAを使ってPEFフィルムを生産する予定です。

100%バイオPET樹脂の合成 バイオマス原料

当社は、2021年12月にサントリーグループとAnellotech社の共同開発で発表された「植物由来原料100%使用ペットボトルの試作品」の開発に大きく貢献しました。

廃棄物削減の取り組み 廃棄物の最小化

当社グループの各生産拠点では「東洋紡グループ地球環境基本方針」の下、廃棄物の抑制(リデュース)、再使用(リユース)、再生利用(リサイクル)に取り組んでいます。規格外製品や端材の再利用などにより廃棄物量を抑制するとともに、発生した廃棄物についてはできる限り有効活用することで、埋立量の最小化に努めています。

資源循環対策の強化

リニューアブル・リソース事業開発

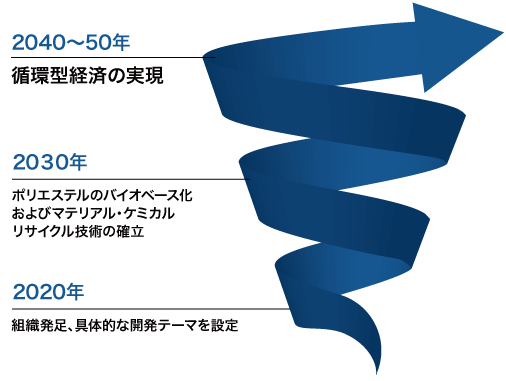

プラスチック資源循環に関する取り組みをさらに加速し、持続可能な社会に貢献するため、2020年4月に「リニューアブル・リソース事業開発部」を設置しました。

リニューアブル・リソース事業開発部では、バイオマス原料への転換やリサイクル原料の活用を推進するための技術探索や、他社との協働を進めています。2050年までを視野に入れながら、国内外の行政、業界で設定される環境対応の目標を踏まえて、「2030年」をターゲットにロードマップを策定。世界の事業パートナーとの協業のもと、ポリエステルを中心にバイオベース化、またマテリアルおよびケミカルリサイクルに関する技術の確立を目指します。各本部とも密に連携し、事業環境の変化にも柔軟に対応していきます。

ミッション

- リニューアブル・リソース

長期的な展望

ISCC PLUS認証(国際持続可能性カーボン認証)の取得

東洋紡株式会社およびグループ会社の豊科フイルム株式会社は、持続可能な製品に関する国際的な認証の一つである「ISCC PLUS認証」を取得しました。ISCC PLUS認証は、持続可能性および炭素に関する国際認証ISCC(International Sustainability and Carbon Certification)のうち、主にバイオマス原料やリサイクル原料について、原料から最終製品までのサプライチェーン全体を通じて、マスバランス方式※で適切に管理されていることを担保するものです。

- 原料から製品への加工・流通工程において、ある特性を持った原料(例:バイオマス由来原料)がそうでない原料(例:石油由来原料)と混合される場合に、その特性を持った原料の投入量に応じて、製品の一部に対してその特性の割り当てを行う手法(出典:環境省 「バイオプラスチック導入ロードマップ」)

イニシアチブへの参画

当社グループはさまざまな企業や団体と協力し、循環型経済の時代にふさわしいプラスチックバリューチェーンの構築に貢献するため、各種イニシアチブに積極的に参画しています。

日本バイオプラスチック協会

バイオプラスチック※の普及促進と試験・評価制度の確立を目的に1989年に設立された団体です。当社役員が副会長を務めており、幹事会・各種委員会への参加などの協会活動も積極的に行っています。

- 生分解性プラスチックとバイオマスプラスチックの総称

CLOMA(Clean Ocean Material Alliance)

海洋に流出するプラスチックごみの削減と資源循環による有効活用を目的に⽇本で設⽴された団体で、容器包装などを製造・加⼯・利⽤するサプライチェーン全体(350社以上)が参加するアライアンスです。当社は2019年のアライアンス設立時からのメンバーです。

同団体に参加する容器包装などの素材製造事業者や加工事業者、利用事業者と連携しながら、代替素材の開発・普及などに取り組んでいきます。

J4CE(循環経済パートナーシップ)

循環型経済へのさらなる理解醸成と取り組みの促進を目指し、官民連携を強化することを目的としたパートナーシップです。当社は2022年9月に参加しました。

サーキュラーパートナーズ

循環型経済(サーキュラーエコノミー)の実現に向けて経済産業省が立ち上げた産官学の協議体です。サーキュラーパートナーズは、日本における循環型経済の実現に向け、国、自治体、大学、企業・業界団体など産官学が連携しながら、ビジョンや中長期ロードマップの策定、情報流通プラットフォームの構築などを目指しています。

当社および東洋紡エムシー(株)は2023年度に参画しました。

APR(The Association of Plastic Recyclers)

プラスチックのリサイクル産業を代表する国際的な業界団体です。高品質な再生プラスチックを保証する独自の認証プログラムや、リサイクル性を評価するための試験方法の提供、教育活動などを通じて、循環型経済のサポートを行っています。当社は2023年3月に加盟しました。

CEFLEX(Circular Economy for Flexible Packaging)

2019年8月に欧州のコンソーシアムCEFLEXに参加しました。CEFLEXは、2017年に設立され、大手素材メーカー、コンバーター、印刷会社、消費財メーカー、小売業者、リサイクル会社など、軟包装のバリューチェーン全体に関わる130以上の企業や団体が参画しています。欧州の軟包装分野の循環型経済の実現を推進するために、2025年までに、使用済み軟包装を回収・分別・リサイクルするためのインフラを構築することなどを目標に掲げています。当社グループはCEFLEXへの参加を通じて、回収システムやレギュレーションなどに関する情報・動向を把握しながら技術や製品の開発・提供に注力していきます。